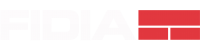

G996

Die G996 ist das Ergebnis der langjährigen Erfahrungen von FIDIA auf dem Gebiet des Hochgeschwindigkeitsfräsens.

Jahrelang galt es, die Qualität und Genauigkeit komplexer Bearbeitungen zu verbessern, und so hat FIDIA Maschinen auf den Markt gebracht, deren Schwerpunkt auf dem Schlichten lag. Dann jedoch stellte sich FIDIA den neuen Anforderungen des Marktes, bei denen die Priorität auf der Rationalisierung der Produktionszyklen liegt. Der G996 gelingt es, Gegensätze zu vereinen: hohe Dynamik bei gleichzeitiger Stabilität, Schruppbearbeitungen mit hohem Spanabtrag und gleichzeitig Schlichten mit hoher Präzision, dazu noch ein modulares Konzept: Damit hat diese Maschine eine neue Ebene ihrer Leistungsfähigkeit erreicht.

Das Ergebnis: Ein System, das verschiedene Fräsausrüstungen bietet, die mit unterschiedlichen Maschinentischlösungen kombiniert werden können und so den Großteil aller Bearbeitungen in 3 und 5 kontinuierlichen bzw. indexierbaren Achsen abdeckt.

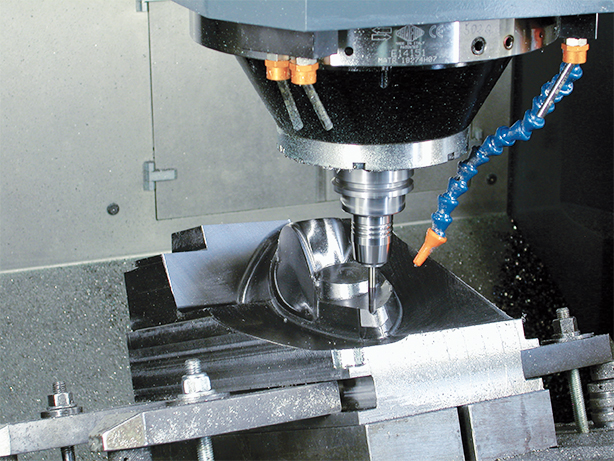

Die G996 wird vor allem dort eingesetzt, wo hohe Präzision und hoher Spanabtrag im Mittelpunkt stehen. Sowohl im Werkzeug-, Formen- und Modellbau, bei der allgemeinen Bearbeitung oder in der Luftfahrtindustrie findet sie ihre Anwendung.

Features und layout

Maschinenstruktur

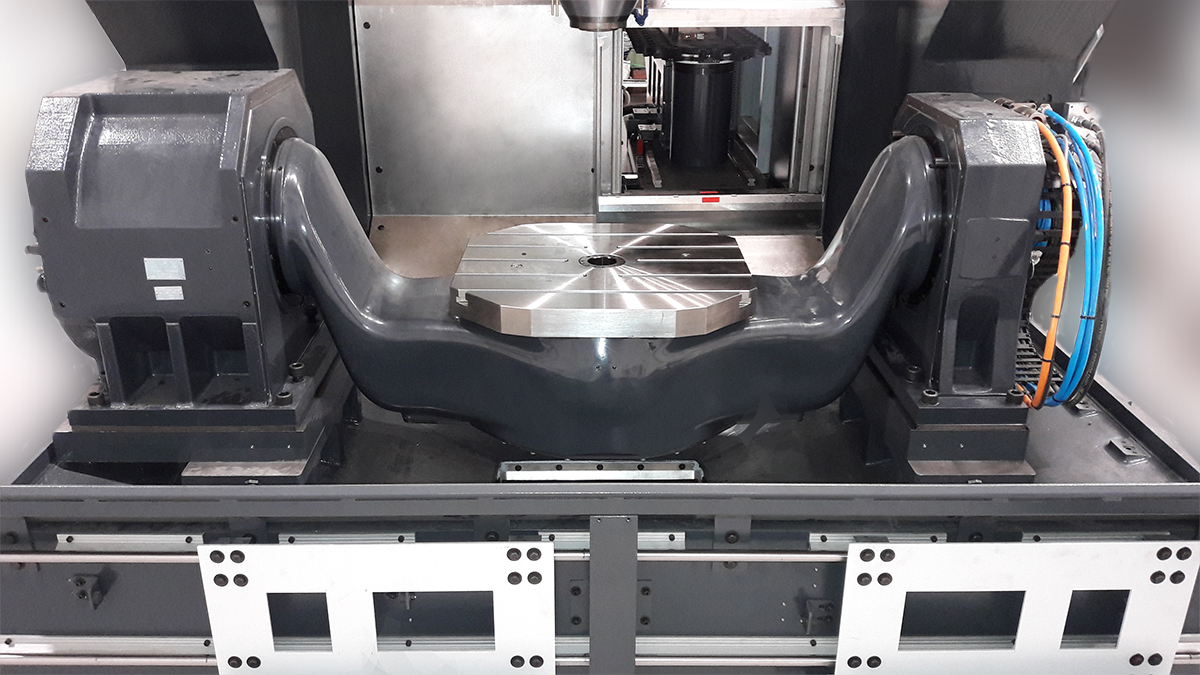

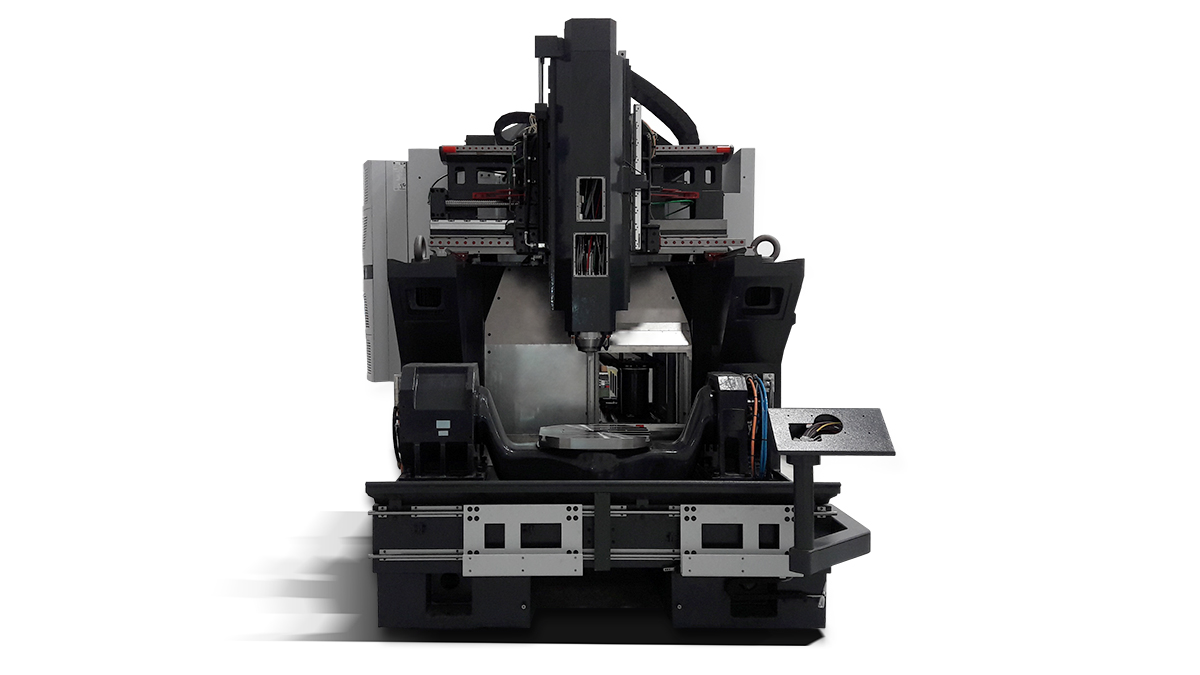

Das gegossene Maschinenbett bietet eine stabile Grundstruktur für die beweglichen Komponenten, während die offene Vorderseite optimale Sicht ermöglicht. Die beweglichen Bauteile sind ebenfalls gegossen und so konzipiert, dass sie hohe Beschleunigungen ohne dynamische Formveränderung aushalten und gleichzeitig eine hohe Dämpfungseigenschaft garantieren, damit die hohen Spindedrehmomente optimal ausgenutzt werden können. Dieser schwierige Kompromiss wurde durch den Einsatz von Sphäroguss und die Verwendung eines Führungssystems mit 6 Auflagepunkten für jede Achse ermöglicht.

Kein Fundament

Die selbsttragende Struktur ermöglicht die Installation der Maschine direkt auf einem Standard-Industriefußboden.

Dynamik und thermische Kompensation

Die kinematische Kette basiert auf dem Einsatz von feststehenden Kugelumlaufspindeln und drehender Mutter für alle Linearachsen. Diese Lösung bietet eine Vielzahl von Vorteilen:

- größerer Durchmesser der Kugelumlaufspindeln;

- verringerte Trägheitsmomente;

- extreme Steifigkeit bei der Bewegungsübertragung;

- thermische Kompensation mittels Kühlmittelfluss durch die Mitte der Kugelumlaufspindeln.

Alle Komponenten, die Wärme freisetzen, wie beispielsweise Achsmotoren, Kugelumlaufspindeln, Lagerböcke oder Elektrospindeln, werden durch ein zentrales Kühlsystem überwacht und gekühlt. Temperatursonden ermitteln darüber hinaus die Temperaturen der Umgebung und der Bauteile und liefern so ein umfassendes Überwachungsbild.

Man erhält somit höchste Präzision auch bei langen Bearbeitungsabläufen mit mehrfacher Wiederaufnahme der Bearbeitung und einer Vielzahl von Werkzeugwechseln.

Konfigurierbarkeit

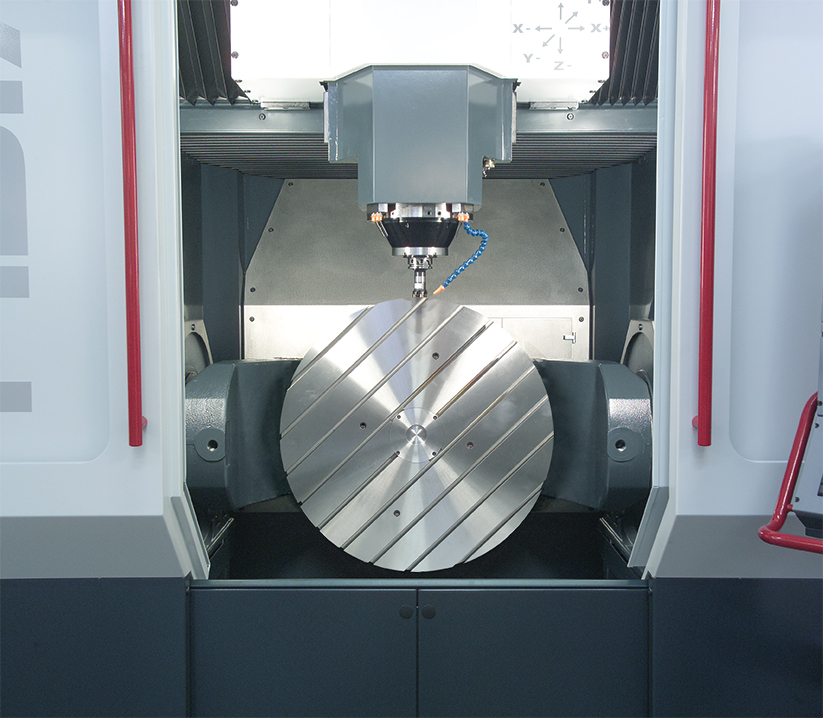

Die 3-Achs-Basiskonfiguration der G996 ist mit einer Hochgeschwindigkeitsspindel ausgerüstet, die Fräsen, Tieflochbohren, Bohren und Gewindeschneiden in Verbindung mit hohen Leistungen ermöglicht.

Optional kann in die vertikale Achse ein robuster indexierbarer 2-Achs-Fräskopf (Version BSH) oder ein kontinuierlicher 5-Achs-Fräskopf (Version M5A) integriert werden.

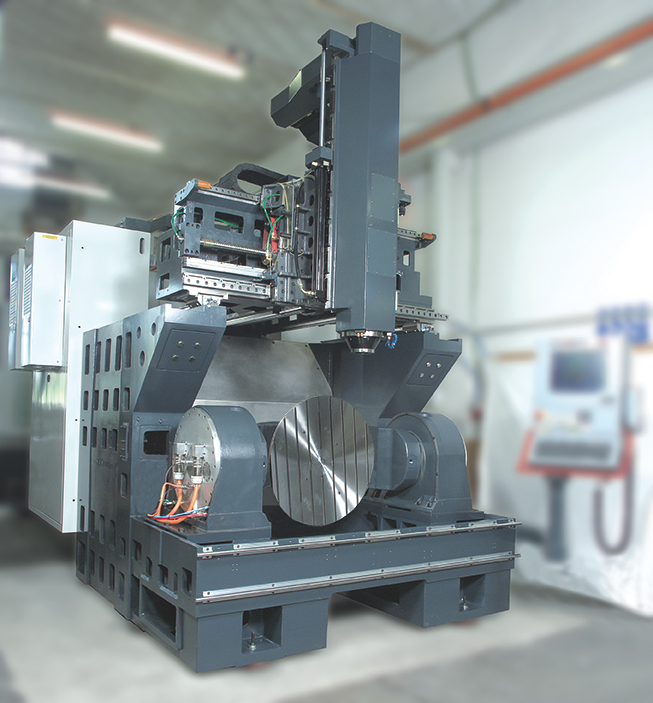

Der feste Maschinentisch kann durch verschiedene Drehschwenktischausführungen (Version RT) ersetzt werden, die speziell für die Bearbeitung komplexer geometrischer Formen konzipiert sind. Diese Tische sind mit Torque-Motoren ausgestattet, was optimale Leistungen für dieses Konzept gewährleistet. Damit wird auch sichergestellt, dass die ständig wachsenden Möglichkeiten der kontinuierlichen 5-Achs-Programmierung voll ausgeschöpft werden können.

Die Anbindung der Maschine an standardisierte und modulare automatische Palettierungssysteme, wie beispielsweise an die Systeme WPM und MP (Multi Pallet), ermöglicht die Reduzierung der Rüstzeiten und einen hohen Automatisierungsgrad des Produktionsablaufs.

Werkzeugwechsel und Werkzeug-Voreinstellung

Das Werkzeugmagazin mit 24 bis 84 Aufnahmeplätzen ist in das Maschinenbett integriert. Es ist über eine große Abdeckung zugänglich und vor Staub, Flüssigkeiten und Spänen geschützt. Die automatische Werkzeugvermessung erfolgt über einen in das Maschinenbett integrierten Laser. Sie ermöglicht die Messung von Werkzeuglänge, -durchmesser und -form mit drehendem Werkzeug bei Bearbeitungsvorschub, sodass Bearbeitungsfehler reduziert werden können. Die Vermessung von Spezialwerkzeugen ist ebenfalls möglich:

- Mehrfach-Schnittbereiche;

- Konische Werkzeuge;

- Hochentwickelte Verwaltung von ID Chips.

| TECHNISCHE DATEN | |||

| Verfahrweg Linearachsen | |||

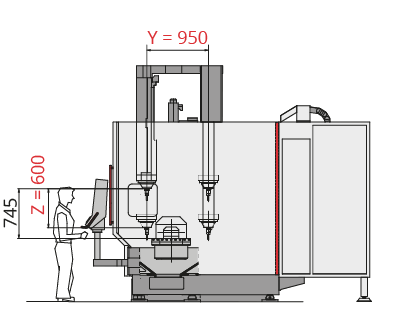

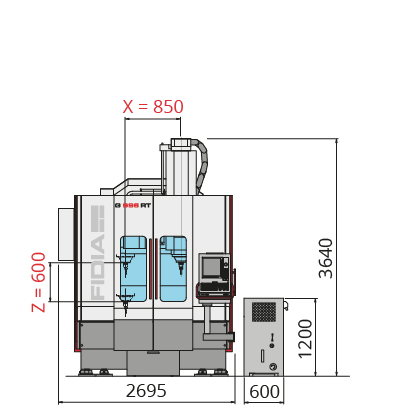

| X | 850 mm | ||

| Y | 950 mm | ||

| Z | 600 mm | ||

| Linearachsenvorschub | |||

| X Y Z | 45 m/min (1772 ipm) | ||

| Positionsgenauigkeit | |||

| X Y Z | ± 0.003 mm (± 0.00012”) | ||

| Maximale Beschleunigung | |||

| 10 m/s2 (394 inches/s2) | |||

| Werkzeugmagazin | |||

| Positionen | 24 - 42 - 84 | ||

| Standardmaschinengewicht | |||

| 17000 kg (37478 lbs) | |||

| FRÄSKÖPFE | |||

| Elektrospindel 3 Achsen | V / RT version | ||

| Maximalleistung (S6) | 30 kW | ||

| Maximaler Drehmoment (S6) | 105 Nm | ||

| Maximale Spindeldrehgeschwindigkeit | 24000 1/min | ||

| Werkzeugaufnahme | HSK63A | ||

| Birotative Köpfe | indexierbar BSH | kontinuierlich M5A | |

| Arbeitsraum (X,Y) | 970 x 1070 mm (38” x 42”) | 850 x 950 mm (33” x 37”) |

|

| Verfahrweg achsen B | -102°/+24° | ±110° | |

| Neigungswinkel der Achse B | 3° | kontinuierlich | |

| Verfahrweg achsen C | -177°/+180° | ± 360,1° | |

| Neigungswinkel der Achse C | 3° | kontinuierlich | |

| Maximale Spindeldrehgeschwindigkeit | 30000 1/min | 32000 1/min | |

| Maximalleistung (S6) | 22 kW | 7,5 kW | |

| Werkzeugaufnahme | HSK50E | HSK40E | |

| STANDARDTISCH | |||

| Abmessungen | 1200 x 850 mm (47” x 33”) | ||

| Ladekapazität | 2000 kg (4409 lbs) | ||

| Anzahl und Abmessungen der t-Nuten | n° 4+1(H7)x18 mm (0.71”) pitch 160 mm (6”) | ||

| RT TISCH | L-900 | L-1000 | |

| Plattenabmessungen | 600 x 600 mm (24” x 24”) | Ø 800 mm (Ø 32”) |

|

| Max. Drehdurchmesser (Schwenken)) | 960 mm (38”) | 1090 mm | |

| A achsen - Hub - Geschwindigkeit - Beschleunigung | ±120° 50 1/min 2000 °/s2 | ± 125° 50 1/min 2000 °/s2 |

|

| C axis - Hub - Geschwindigkeit - Beschleunigung | Überschlag 100 1/min 2000 °/s2 |

||

| 11. Ladekapazität | 850 kg (1874 lbs) | 1200 kg (2645.5 lbs) | |