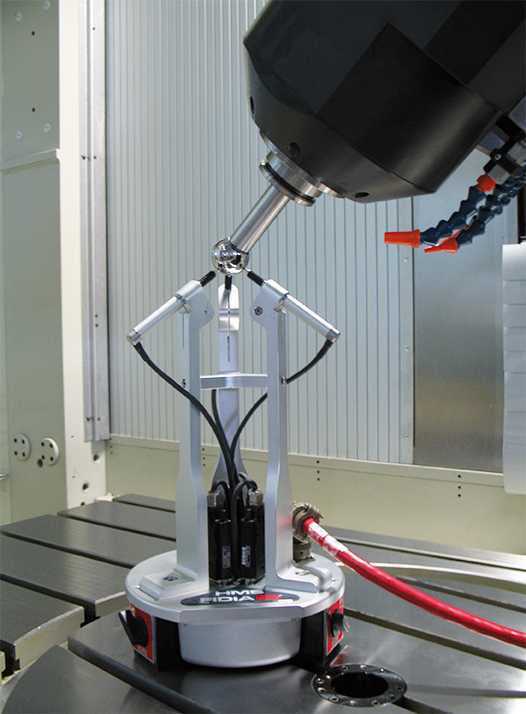

HMS

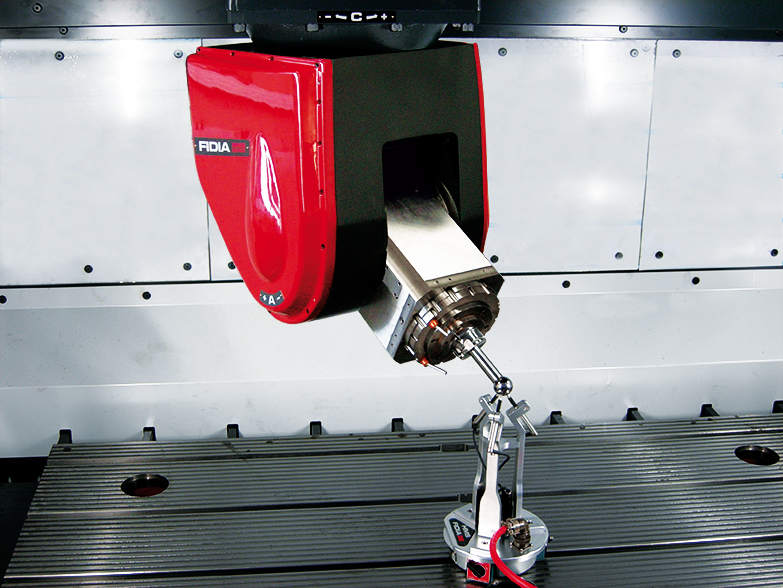

Das HMS ist ein Messsystem zur Vermessung und Kalibrierung von birotativen kontinuierlichen oder indexierbaren Köpfen sowie von Dreh-Schwenktischen. Es ist mit drei Sensoren ausgestattet, die an die CNC-Steuerung angeschlossen sind. Es wird von einer speziellen Messsoftware verwaltet, die die ermittelten Daten verarbeitet und die geometrischen Fehler, die Positionierungsgenauigkeit sowie die RTCPParameter von zahlreichen unterschiedlichen Kopf- und Tischtypen überprüfen und korrigieren kann.

Das HMS ist ein hochpräzises System, das eine Alternative zur herkömmlichen Kopfvermessung mit Messdornen und Messuhren darstellt und dabei zahlreiche Vorteile bietet:

- erhebliche Verringerung der Vermessungszeit (eine halbe Stunde statt einem Tag)

- Vermessen sämtlicher Kopf- und/oder Tischpositionen (nicht nur der orthogonalen)

- Überprüfung der RTCP-Parameter

- automatische Übernahme der korrigierten Werte in die CNCSteuerung

Wegen seiner einfachen Installation und Bedienbarkeit kann das HMS auch von nicht eigens dafür qualifiziertem Personal verwendet werden. Daher ist eine Überprüfung der Geometrie möglich, wann immer es für nötig erachtet wird, denn lange kostenintensive Kundendiensteinsätze

entfallen und Maschinenstillstandszeiten werden verringert. Das HMS ist in zwei verschiedenen Ausführungen verfügbar, der Standard- und der Kompaktausführung, damit die Messzyklen auf die

Verfahrwege der Maschinenachsen abgestimmt werden können.

Die bedienerfreundliche und intuitive Benutzeroberfläche führt den Bediener bei der Ausführung der Messzyklen und macht den Einsatz des HMS-Geräts ausgesprochen einfach. Es ist kein Fachwissen erforderlich, sodass die Zyklen direkt vom Maschinenbedienpersonal durchgeführt werden können. Die Einrichtung des Geräts auf der Maschine ist sehr einfach: Es wird mit Magneten auf dem Maschinentisch befestigt, und eine Ausrichtung ist nicht erforderlich.

Das Gerät und die Applikation sind in Europa patentiert unter Patent Nr. 1549459.

Kopf und Dreh-/Schwenktisch:

- Überprüfung der aktuellen Genauigkeit mit HMS

Kontinuierliche birotative Köpfe mit rechtwinkligen Achsen

- Automatische Positionsfehlerkompensation der beiden Rundachsen

- Automatische Ermittlung des Nullpunktes der Rundachsen

- Automatische Überprüfung und Anpassung der RTCP-Parameter

- Automatische Positionsfehlerkompensation des Kopfes

- Automatische Ermittlung des Nullpunktes der Rundachsen

- Automatische Überprüfung und Anpassung der RTCP-Parameter

Indexierbare birotative Köpfe mit angestellen Achsen

- Ermittlung der Kopfpositionen

- Positionsfehlerkompensation des Kopfes

Dreh-/Schwenktische

- Automatische Positionsfehlerkompensation der beiden Rundachsen

- Automatische Positionsfehlerkompensation des Tischmittelpunkts

Fotogalerie

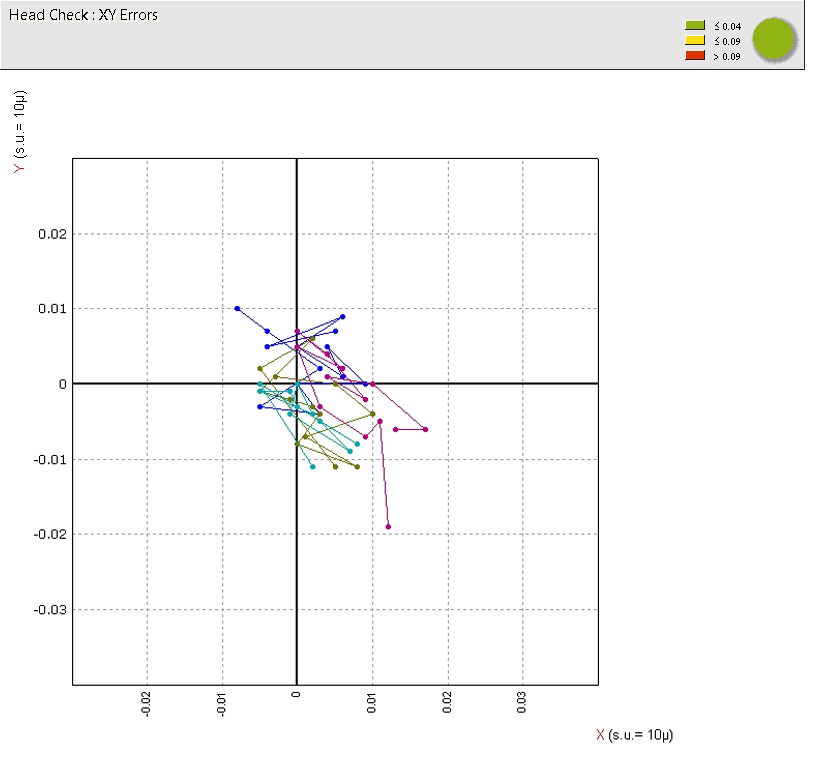

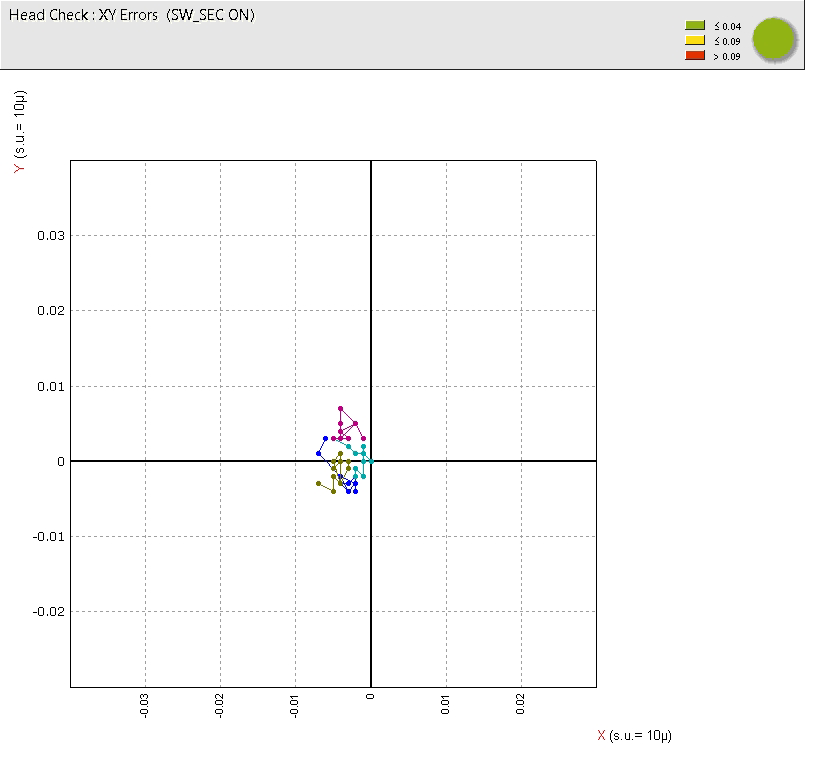

Grafische Reports

Ein voller Bericht ist am Ende des Kalibrierungszyklus(Kalibrierungskreislaufs) vorhanden, der über die Maße gemacht und die eingefügten Entschädigungswerte ausführlich berichtet. Die Berichte können in der Form(Formular) von Dateien behalten werden und sind ein nützliches Verzeichnis(Rekord) zu Aufrechterhaltungszweck(Aufrechterhaltungsabsichten).

Fehler werden auch graphisch für die beste Deutung von Hauptbedingungen(Hauptzuständen) vertreten und die Eignung einzuschätzen, eine Dienstintervention für die mechanischen Teile zu planen.