Verso l’“aggiustaggio zero”. Fidia GTF Gantry: nuove forme di

qualità.

“Oggi uno stampo non è più una semplice scatola ‘apri e chiudi’, ma una macchina articolata, un puzzle dove numerosi tasselli si muovono con cinematiche, cammes e molte criticità fluidodinamiche: è estremamente complesso e alla fine deve essere perfetto per resistere per l’intero ciclo produttivo.” A parlare è Antonio Caraffini, terza generazione dopo Dante e il nonno Antonio che nel ‘38 ha dato vita alla Ilma Plastica, storica azienda di Oltrona di Gavirate (VA). “Oggi l’imperativo è avere macchine eccellenti perchè il mercato non concede margini d’errore e lo stampo, uscito da qui, deve essere montato sulla pressa per iniziare subito la produzione.”

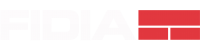

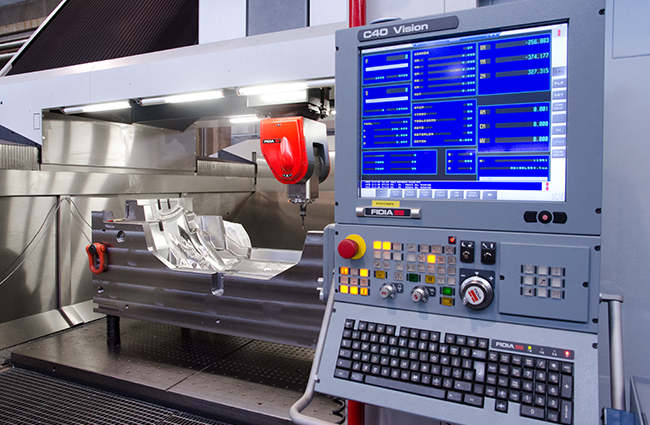

Per ascoltare direttamente le considerazioni sull’ultima macchina installata, una Fidia Gantry GTF3514, siamo venuti a visitare l’azienda, una delle più importanti nel settore della costruzione di stampi per l’iniezione di materie plastiche. Qui abbiamo incontrato, oltre al suo Presidente Antonio Caraffini, il Direttore tecnico e di produzione Leonardo Volponi.

Ilma Plastica opera prevalentemente nel settore automobilistico. Chiediamo ad Antonio Caraffini di inquadrare le caratteristiche attuali del mercato. Cos’è cambiato negli ultimi anni e quali sono le nuove sfide tecnologiche?

Rispetto a quando tutti guardavano alla Cina per la produzione di stampi, oggi si assiste a un ritorno degli ordini in Europa, anche da parte di Clienti statunitensi: malgrado ciò è possibile osservare una riduzione dei prezzi. Siamo quindi alla ricerca esasperata e costante di soluzioni per ottimizzare i processi. Non abbiamo la possibilità di perdere nemmeno un’ora perché non ci sono più margini di profitto: i prezzi li fanno i clienti. Oggi il lavoro ci è commissionato da uffici acquisti che spesso non tengono conto del fatto che, se uno stampo nell’arco degli otto-dieci anni di lavoro è difettoso, genera, per i fermi di produzione e i ri-condizionamenti, costi ben superiori del risparmio presunto.

In Ilma abbiamo un approccio diverso: quando acquisiamo una macchina utensile, la analizziamo dal punto di vista tecnico e la scegliamo principalmente in base alle prestazioni che può assicurare nel tempo.

Quando si punta all’ “aggiustaggio zero” bisogna essere assolutamente certi del processo di lavorazione.

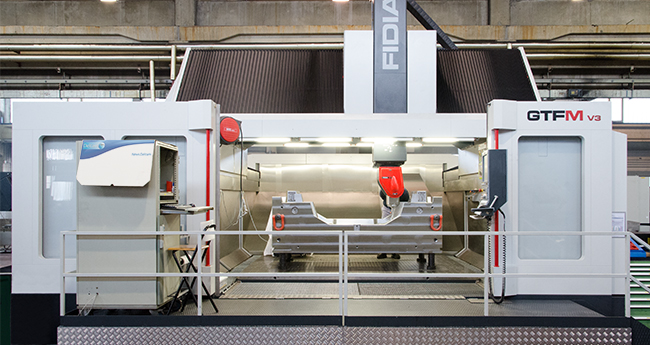

La GTF è agile, ergonomica e ha le dimensioni giuste per noi.

Quali erano quindi le aspettative all’acquisto della GTF a portale Fidia?

La rincorsa all’ “aggiustaggio zero” è per noi fondamentale e stiamo spingendo il più possibile per potenziare le operazioni di super finitura: per questo motivo abbiamo scelto la vostra GTF 3514/MA2200. Per raggiungere il nostro obiettivo abbiamo puntato sulla velocità di esecuzione, sulla precisione e sulla qualità delle lavorazioni. Quando diciamo “aggiustaggio” non intendiamo solo l’aggiustaggio finale, ma anche di tutte le fasi intermedie, come le lavorazioni degli alloggiamenti per gli inserti. Quando si punta all’ “aggiustaggio zero” bisogna essere assolutamente certi del processo di lavorazione perché superare il limite asportando troppo materiale, costituirebbe un grave inconveniente nella costruzione di uno stampo. Siamo ancora in fase di messa a punto del processo, ma stiamo già utilizzando la GTF per lavorazioni impegnative. La macchina è stata installata in modo impeccabile: il parallelismo fra la traversa e la tavola su 3 metri di corsa è dentro 5 micron di tolleranza. Perfetta! La GTF è agile, ergonomica e ha le dimensioni giuste per noi: non aveva senso scegliere una macchina più grande. A questo proposito, un altro aspetto che ci ha fatto decidere è la struttura auto portante della macchina che semplifica, se si rendesse necessaria, l’installazione in altre aree dell’officina, oltre al risparmio economico iniziale, poiché non è richiesta una fondazione dedicata.

La rincorsa all’ “aggiustaggio zero” è per noi fondamentale e stiamo spingendo il più possibile per potenziare le operazioni di super finitura: per questo motivo abbiamo scelto la vostra GTF 3514/MA2200. Per raggiungere il nostro obiettivo abbiamo puntato sulla velocità di esecuzione, sulla precisione e sulla qualità delle lavorazioni. Quando diciamo “aggiustaggio” non intendiamo solo l’aggiustaggio finale, ma anche di tutte le fasi intermedie, come le lavorazioni degli alloggiamenti per gli inserti. Quando si punta all’ “aggiustaggio zero” bisogna essere assolutamente certi del processo di lavorazione perché superare il limite asportando troppo materiale, costituirebbe un grave inconveniente nella costruzione di uno stampo. Siamo ancora in fase di messa a punto del processo, ma stiamo già utilizzando la GTF per lavorazioni impegnative. La macchina è stata installata in modo impeccabile: il parallelismo fra la traversa e la tavola su 3 metri di corsa è dentro 5 micron di tolleranza. Perfetta! La GTF è agile, ergonomica e ha le dimensioni giuste per noi: non aveva senso scegliere una macchina più grande. A questo proposito, un altro aspetto che ci ha fatto decidere è la struttura auto portante della macchina che semplifica, se si rendesse necessaria, l’installazione in altre aree dell’officina, oltre al risparmio economico iniziale, poiché non è richiesta una fondazione dedicata.

Quando si punta all’ “aggiustaggio zero” bisogna essere assolutamente certi del processo di lavorazione. La GTF è agile, ergonomica e ha le dimensioni giuste per noi.

Quali sono altre criticità del vostro settore e come potete usare la nostra tecnologia per sfidarle al meglio?

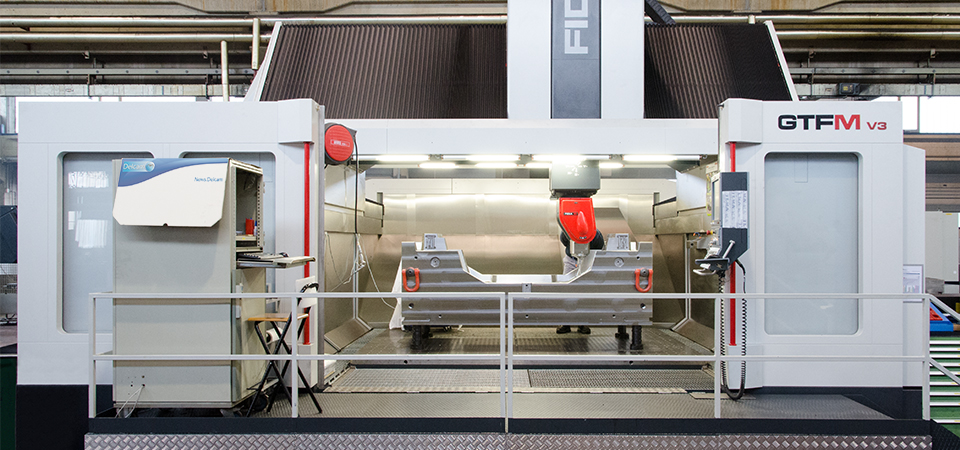

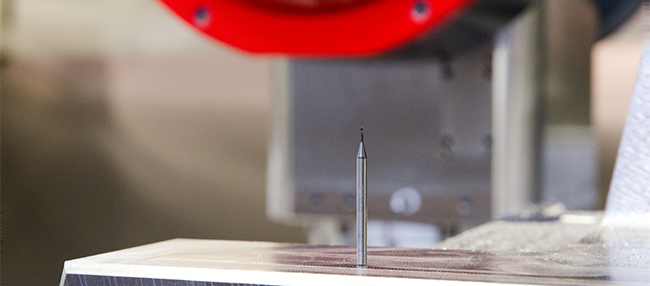

Stiamo puntando a finire lo stampo sulla macchina, a raggiungere un grado di finitura che non richieda più aggiustaggio, limitando alla lucidatura le operazioni da eseguire a mano. Questo porta a una riduzione dei costi e del tempo di attraversamento, permettendoci di rispondere in modo adeguato alle pressanti richieste del mercato. Per ottimizzare la fase di finitura è importante lasciare un materiale residuo costante sulle matrici: noi arriviamo a 0,3 mm, che manteniamo anche nelle zone di raggio. A questo punto la matrice viene finita sulla macchina Fidia GTF: l’asportazione costante garantisce le condizioni ideali per la finitura. Per ottenere i migliori risultati abbiamo instaurato collaborazioni anche con i costruttori di utensili. La scelta degli utensili gioca infatti un ruolo determinante: devono essere specifici per lavorazioni ad alta velocità e garantire un comportamento costante durante tutta la lavorazione. La qualità dei materiali che vengono stampati è un altro aspetto importante. Il polipropilene era di buona qualità quando era prodotto in Europa o negli Stati Uniti; attualmente non è più così, essendo prodotto in paesi dove non si applicano gli stessi standard qualitativi. Ciò influenza il processo di stampaggio e chi progetta e costruisce lo stampo deve tenerne conto: anche a causa di spessori sempre più ridotti l’impronta dei tasselli lato punzone può essere visibile sul pezzo verniciato. Per eliminare l’inconveniente si deve costruire uno stampo perfetto, con tolleranze minime sui tasselli. Inoltre lo stampista si trova a dover intervenire sul progetto del prodotto, per tener conto delle necessità del processo di stampaggio, spesso trascurate dal committente.

Stiamo puntando a finire lo stampo sulla macchina, a raggiungere un grado di finitura che non richieda più aggiustaggio, limitando alla lucidatura le operazioni da eseguire a mano. Questo porta a una riduzione dei costi e del tempo di attraversamento, permettendoci di rispondere in modo adeguato alle pressanti richieste del mercato. Per ottimizzare la fase di finitura è importante lasciare un materiale residuo costante sulle matrici: noi arriviamo a 0,3 mm, che manteniamo anche nelle zone di raggio. A questo punto la matrice viene finita sulla macchina Fidia GTF: l’asportazione costante garantisce le condizioni ideali per la finitura. Per ottenere i migliori risultati abbiamo instaurato collaborazioni anche con i costruttori di utensili. La scelta degli utensili gioca infatti un ruolo determinante: devono essere specifici per lavorazioni ad alta velocità e garantire un comportamento costante durante tutta la lavorazione. La qualità dei materiali che vengono stampati è un altro aspetto importante. Il polipropilene era di buona qualità quando era prodotto in Europa o negli Stati Uniti; attualmente non è più così, essendo prodotto in paesi dove non si applicano gli stessi standard qualitativi. Ciò influenza il processo di stampaggio e chi progetta e costruisce lo stampo deve tenerne conto: anche a causa di spessori sempre più ridotti l’impronta dei tasselli lato punzone può essere visibile sul pezzo verniciato. Per eliminare l’inconveniente si deve costruire uno stampo perfetto, con tolleranze minime sui tasselli. Inoltre lo stampista si trova a dover intervenire sul progetto del prodotto, per tener conto delle necessità del processo di stampaggio, spesso trascurate dal committente.

Vogliamo ripercorrere in breve le tappe del connubio tecnologico con Fidia?

La collaborazione con Fidia è nata proprio intorno a questo tavolo con Beppe Morfino e Romano Agosta nel ’77. Mio padre non era convinto che una macchina a controllo numerico potesse eseguire lavorazioni fino ad allora realizzate su macchine copiatrici. Avendo però acquisito una commessa per uno stampo di dimensioni superiori alle nostre capacità abbiamo dovuto attrezzarci adeguatamente. Stavamo considerando una macchina copiatrice tradizionale idraulica, mentre la Mecof ci proponeva una macchina a controllo numerico Fidia. Siamo poi andati in Vibram, a pochi chilometri da qui, per vedere le prime macchine con CN Fidia e quella visita ci ha convinti: abbiamo infatti scelto la macchina Mecof, equipaggiata con uno dei primi controlli Fidia, per l’esattezza il numero 40. In quegli anni le lavorazioni degli stampi venivano eseguite copiando modelli di legno e resina. Si fresava con avanzamenti molto bassi, il processo garantiva tolleranze dell’ordine di 0.5 mm e richiedeva una lunga fase di aggiustaggio e messa a punto manuale. L’avvento della progettazione CAD tridimensionale ha rivoluzionato anche la nostra industria: abbandonare i modelli in legno ed eseguire le lavorazioni a controllo numerico ha costituito un salto tecnologico e qualitativo formidabile. Nonostante le resistenze iniziali dei Clienti abbiamo spinto in questa direzione, certi che non saremmo dovuti ritornare indietro. Oggi anche su stampi di grandi dimensioni arriviamo a garantire tolleranze di 0.05 mm. E nell’aggiustaggio siamo passati dalle tre settimane su due turni dell’epoca, ai due giorni di oggi!

La rincorsa all’ “aggiustaggio zero” è per noi fondamentale e stiamo spingendo il più possibile per potenziare le operazioni di super finitura: per questo motivo abbiamo scelto la vostra GTF 3514/MA2200.

Com’ è iniziata la stagione delle macchine utensili Fidia e in particolare quella dell’alta velocità?

A partire dalla primavera scorsa gli stampisti sono impegnati con ampi volumi per clienti stranieri ed è spesso una corsa per rispettare i tempi di consegna. Nel settore automobilistico la morsa della riduzione dei prezzi e dei tempi di consegna ha tirato verso il basso l’intero settore degli stampi, per questo è mia intenzione diminuire progressivamente la nostra presenza nel settore a favore di settori come quello dell’aeronautica e degli armamenti nei quali la performance della nostra tecnologia permette margini decisamente più interessanti.

A partire dalla primavera scorsa gli stampisti sono impegnati con ampi volumi per clienti stranieri ed è spesso una corsa per rispettare i tempi di consegna. Nel settore automobilistico la morsa della riduzione dei prezzi e dei tempi di consegna ha tirato verso il basso l’intero settore degli stampi, per questo è mia intenzione diminuire progressivamente la nostra presenza nel settore a favore di settori come quello dell’aeronautica e degli armamenti nei quali la performance della nostra tecnologia permette margini decisamente più interessanti.

Avere un controllo numerico Fidia in officina ci ha aperto le porte verso il mondo del CAD. Per elaborare i dati forniti dai Clienti avevamo installato un sistema CAD 3D della GST Gerber Technology System. Abbiamo sviluppato le prime esperienze nel settore dei televisori, dove aziende americane come la RCA e la Zenith hanno fin da subito apprezzato l’opportunità che potevamo offrire per utilizzare i modelli CAD che ci fornivano. Più lento è stato il cambiamento nel campo dell’automobile, che nella fase iniziale manifestava più diffidenza per la nuova tecnologia.

In questa fase è stata molto utile la prima fresatrice Fidia che abbiamo acquistato: una K165 per la lavorazione di elettrodi. I Clienti, che erano restii a fidarsi dei modelli CAD, in quel periodo ci chiedevano di realizzare grossi elettrodi per erodere la matrice. Questo passaggio intermedio ci ha aiutato a superare la loro diffidenza, potendo i Clienti toccare con mano un modello fisico che dava loro la sicurezza del risultato finale. Superato questo passaggio le macchine utensili sono cresciute a livello di velocità di finitura, perché in qualche modo è cambiato l’approccio del Cliente. Ma non è stato facile, ricordo che abbiamo letteralmente dovuto imporre di non utilizzare più modelli.

La prima macchina ad alta velocità che abbiamo installato è stata una FPT Dino con controllo Fidia C20, a cui è seguita una macchina Fidia KR214 con tavola girevole per fresature a 5 assi.

Apprezziamo in particolare la flessibilità del controllo Fidia, che offre strumenti specifici per la lavorazione di stampi, sviluppati in molti anni di collaborazione con aziende del nostro settore.

Concludiamo con un feedback su Fidia? Siete soddisfatti? Desiderate indicarci qualche area di miglioramento?

La crescita di Fidia negli anni è stata davvero notevole… La vorrei paragonare alla Ferrari: sempre alla ricerca del meglio, offre soluzioni innovative, che a volte possono richiedere qualche piccola messa a punto, ma offrono prestazioni di altissimo livello.

La crescita di Fidia negli anni è stata davvero notevole… La vorrei paragonare alla Ferrari: sempre alla ricerca del meglio, offre soluzioni innovative, che a volte possono richiedere qualche piccola messa a punto, ma offrono prestazioni di altissimo livello.