Excelente calidad superficial con los centros de fresado Fidia

Para completar más rápidamente las operaciones de acabado, especialmente en moldes para piezas de plástico del interior de los vehículos, los moldistas de Farmingtons Automotive, de Georgsmarienhütte, Alemania, confían en la tecnología Fidia.

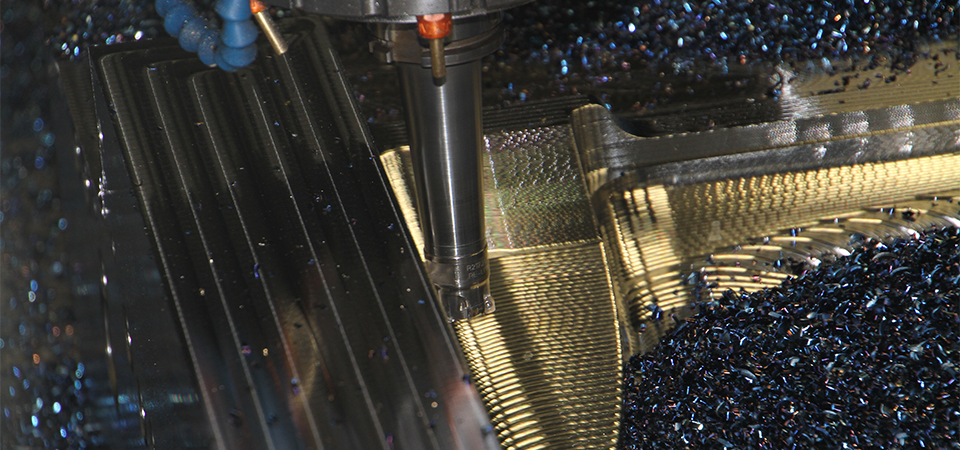

El nuevo centro de mecanizado de alta velocidad FIDIA GTF3514/MA-2200, se ha unido a las máquinas de desbaste para reducir significativamente los tiempos de producción y mejorar notablemente la calidad de las superficies mecanizadas.

Los requisitos en términos de calidad superficial de los componentes plásticos en la industria del automóvil son cada vez más exigentes. Responder con eficacia a estas necesidades cada vez mayores, respetando los plazos de entrega y conteniendo los costos, es hoy uno de los mayores desafíos para los fabricantes de moldes. “Atrapados en las garras de los precios y los plazos de entrega, queda poco espacio para dedicarse a objetivos de mejora de calidad” comienza Jörg Ulbricht, responsable de los procesos de fresado y fabricación de moldes en Farmingtons Automotive. “Nuestra empresa fabrica moldes para una amplia gama de componentes de plástico: si bien fabricamos componentes técnicos, en la mayoría de los casos se trata de detalles estéticos que requieren un acabado perfecto.”

Los requisitos en términos de calidad superficial de los componentes plásticos en la industria del automóvil son cada vez más exigentes. Responder con eficacia a estas necesidades cada vez mayores, respetando los plazos de entrega y conteniendo los costos, es hoy uno de los mayores desafíos para los fabricantes de moldes. “Atrapados en las garras de los precios y los plazos de entrega, queda poco espacio para dedicarse a objetivos de mejora de calidad” comienza Jörg Ulbricht, responsable de los procesos de fresado y fabricación de moldes en Farmingtons Automotive. “Nuestra empresa fabrica moldes para una amplia gama de componentes de plástico: si bien fabricamos componentes técnicos, en la mayoría de los casos se trata de detalles estéticos que requieren un acabado perfecto.”

Farmingtons Automotive GmbH forma parte del Grupo Welp y se considera un proveedor completo, capaz de ofrecer servicios como proveedor único de prototipos, diseño y fabricación de equipos, hasta la producción en serie. Las actividades relacionadas con la construcción de moldes incluyen:

Farmingtons Automotive GmbH forma parte del Grupo Welp y se considera un proveedor completo, capaz de ofrecer servicios como proveedor único de prototipos, diseño y fabricación de equipos, hasta la producción en serie. Las actividades relacionadas con la construcción de moldes incluyen:

- estudios de viabilidad y consultoría general del molde;

- simulación de moldeo, contracción y cálculo de deformaciones;

- optimización del producto a través del diseño del molde;

- programación CNC;

- construcción del molde hasta la realización de la prueba y puesta en marcha;

- mantenimiento y reparación de moldes.

Otra área estratégica es la construcción de vehículos de categorías especiales. A partir de la producción estándar de la industria del automóvil, sus expertos desarrollan y producen vehículos personalizados.

Los requisitos en términos de calidad superficial de los componentes plásticos en la industria del automóvil son cada vez más exigentes.

Una amplia gama de moldes

Una amplia gama de moldes

Farmingtons Automotive es un proveedor de servicio completo - desde la ingenierización, a la construcción de moldes, el recubrimiento de componentes de plástico entregados en línea a los fabricantes, listos para su montaje. Produce una amplia gama de componentes, desde sistemas de iluminación de los interiores de vehículos, hasta piezas técnicas. Incluso los moldes para producción interna se fabrican en la planta en Georgsmariehütte. “La mayoría de nuestros moldes, sin embargo, se entregan a nuestros clientes”, dijo Ulbricht. “Un gran número de los moldes que producimos son para proveedores de primer nivel del sector automovilístico, ya sean coches o vehículos comerciales.” Las dimensiones varían desde 600 x 600 mm con un peso de 4 - 5 toneladas, hasta 2600 x 1600 x 1000 mm, con pesos que llegan hasta 40 toneladas. Los materiales utilizados comprenden aceros comunes para moldes como materiales templados, que - a pesar de alcanzar una dureza de 55 HRC - no son particularmente críticos. “Para ello contamos con un parque de maquinaria altamente productiva”, explica Ulbricht. “Para fresar moldes de dimensiones más grandes utilizábamos una maquina tipo FOG de Droop+Rein, una 'fresadora bien entrada en años', pero aun productiva y fiable, aunque para fabricar los moldes de los paneles interiores de la carrocería, no es lo suficientemente precisa”.

“En unas pocas semanas, la máquina estaba instalada y la geometría perfectamente calibrada, gracias a la profesionalidad y rapidez de los montadores de Fidia, una contribución profesional de primer orden.”

A la búsqueda de una máquina para acabados

La mayoría de los componentes de plástico para los que construimos moldes requieren una precisión de 5 centésimas de mm, lo que significa una centésima en el molde. “Para operaciones de desbaste la Drop+Rein sigue siendo una buena solución”, dice el jefe de la producción de moldes, “pero sobre todo cuando se trata de mecanizado de superficies donde la precisión se convierte en un factor discriminante, hemos tenido que realizar grandes esfuerzos para satisfacer las necesidades de nuestro trabajo”. Sobre todo, teniendo en cuenta que, en las operaciones de acabado manual, los tiempos y los costes implicados ya no son aceptables. Por esta razón, el jefe del taller junto con los operarios de las máquinas, llevaron a cabo hace algún tiempo un análisis de propuestas de máquinas para complementar la Droop+Rein; una máquina que combinase la capacidad de efectuar operaciones de semiacabado y operaciones de acabado por así decirlo, más “robustas”. “Queríamos tener una mejor calidad de acabado superficial combinado con un menor tiempo de elaboración”, Ulbricht resume de este modo las principales características deseadas. “Además, queríamos experimentar y poner en práctica una relación más eficaz entre tiempos de elaboración no presencial y ciclos más cortos, y esto, prestando atención a todo el proceso productivo. Optimizar sólo algunas fases del proceso de manera aislada y no conectada, desde nuestro punto de vista es un enfoque equivocado; del mismo modo, también una visión demasiado general, conduce a un impacto negativo en el conjunto del proceso productivo”.

Así pues, después de haber examinado y comparado las diferentes soluciones para el fresado de superficies complejas de los fabricantes más importantes, los expertos se han decidido a favor de una máquina de fresado de tipo portal de Fidia, el modelo GTF3514/MA-2200. “Tuvimos la gran suerte, de que la maquina presentada en la reciente edición 2015 de la EMO de Milán estaba disponible en un breve plazo”, dijo satisfecho Ulbricht. “Todavía estaba en una etapa en la que era posible realizar modificaciones y agregarle funcionalidades específicas bajo nuestro criterio. En unas pocas semanas, la máquina estaba instalada y la geometría perfectamente calibrada, gracias a la profesionalidad y rapidez de los montadores de Fidia, una contribución profesional de primer orden”.

Así pues, después de haber examinado y comparado las diferentes soluciones para el fresado de superficies complejas de los fabricantes más importantes, los expertos se han decidido a favor de una máquina de fresado de tipo portal de Fidia, el modelo GTF3514/MA-2200. “Tuvimos la gran suerte, de que la maquina presentada en la reciente edición 2015 de la EMO de Milán estaba disponible en un breve plazo”, dijo satisfecho Ulbricht. “Todavía estaba en una etapa en la que era posible realizar modificaciones y agregarle funcionalidades específicas bajo nuestro criterio. En unas pocas semanas, la máquina estaba instalada y la geometría perfectamente calibrada, gracias a la profesionalidad y rapidez de los montadores de Fidia, una contribución profesional de primer orden”.

En la toma de la decisión, los hombres Farmingtons fueron incentivados por el hecho de que varios de sus clientes disponían de los centros de fresado Fidia en su flota. “Obviamente, esto nos ha tranquilizado y estimulado,” explica Ulbricht. “Conocíamos Fidia como el fabricante de Cnc que equipa la Droop+Rein - explica el moldista - Tenemos en una muy alta estima los Cnc Fidia que consideramos muy potentes y fáciles de usar.”

“En nuestra opinión, el nuevo Control Numérico C40 es considerablemente más rápido y mejor que cualquiera del resto de productos actualmente disponibles en el mercado“

Un potente Control Numérico

Un potente Control Numérico

Con el CNC Fidia C40 la maquina dispone del buque insignia de los Controles Numéricos. “En nuestra opinión, el nuevo Control Numérico C40 es considerablemente más rápido y mejor que cualquiera del resto de productos actualmente disponibles en el mercado”, piensa Ulbricht. “Gracias a la arquitectura de doble procesador, es posible ejecutar sobre el CNC programas externos mientras la máquina está trabajando; de esta manera podemos programar fácilmente nuevas tareas durante la elaboración. Nuestro sueño en un futuro es ser capaz de medir directamente a través del CNC con el software ‘3D Form Inspect’ de M & H."

Una máquina funcional

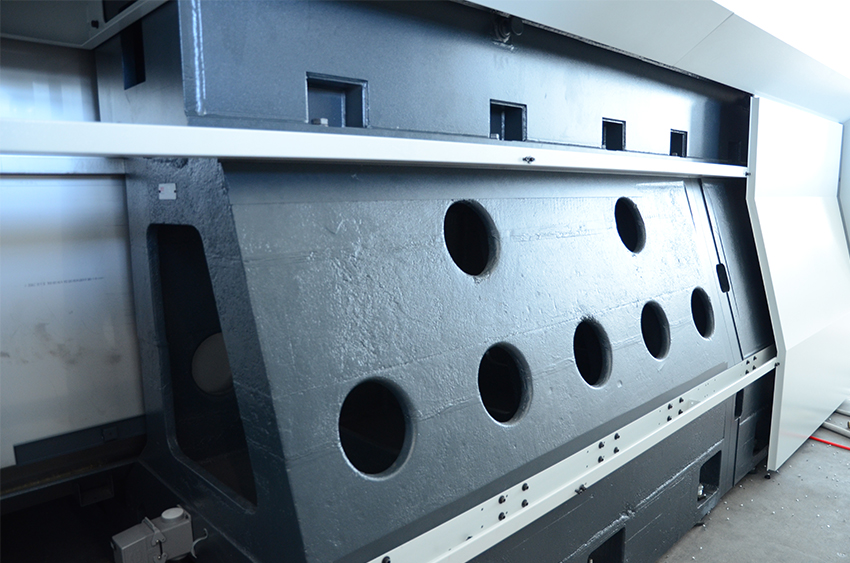

El nuevo centro de mecanizado ofrece unos recorridos de los ejes X / Y / Z, respectivamente, de 3500 x 2200 x 1400 mm. A pesar de la magnitud de sus recorridos, la máquina está construida siguiendo el concepto mono bloque; esto significa que no requiere realizar obra civil y, en el caso de necesitar modificar la disposición de la planta, la máquina puede ser reposicionada de nuevo de una forma sencilla y económica. Su cabezal puede ser fácilmente compensado por el operador con el dispositivo (HMS Head Measuring System). La máquina está diseñada para el fresado simultáneo en cinco ejes, con una velocidad de rotación del husillo de 24.000 revoluciones/min., un par motor de 88 Nm y 55 kW de potencia. La máquina garantiza el fresado de alta velocidad, con una velocidad de avance que puede ser duplicada, pasando de 30 m/min. hasta 60 m/min.

“El modelo GTF3514/MA-2200 es la fresadora que mejor se adapta a nuestras necesidades”, concluye satisfecho Jörg Ulbricht.

Un buen uso del área de trabajo

“La desalineación del husillo HSK63 de 75 mm con respecto al eje vertical permite ganar 150 mm de recorrido respecto a las soluciones tradicionales” calcula Ulbricht, “simplemente hay que usar el cabezal correctamente.” La refrigeración puede efectuarse con refrigerante líquido, con sistema MQL de aire/aceite, o bien con aire seco a través del husillo. “Con sus tres transportadores de virutas, uno a cada lado y uno en el frontal de la mesa, la máquina también se presta a grandes evacuaciones.” El almacén de herramientas de 42 posiciones permite el uso herramientas con una longitud de hasta 300mm. Los moldistas en Farmingtons Automotive confían de los porta-herramientas Haimer. “Para el mecanizado de 5 ejes simultáneos, y también en operaciones en modalidad 3+2, nos permite utilizar herramientas largas y estrechas”, añade Ulbricht, “asegurando notables beneficios.”

Fresado mejor y más rápido

Fresado mejor y más rápido

Gracias a su estructura geométrica, la máquina es muy rígida y el sistema de recuperación de la holgura asegura una muy alta precisión mecánica. “El modelo GTF3514/MA-2200 es la fresadora que mejor se adapta a nuestras necesidades”, concluye satisfecho Jörg Ulbricht. “Hemos logrado con éxito nuestro objetivo: una mayor calidad combinada con tiempos de mecanizado menores. ¡Y también hemos podido reducir considerablemente la brecha debida a los tiempos de re-elaboración!”

La construcción mono bloque

El modelo GTF/M presenta una estructura monolítica en forma de U, de hierro fundido. Esta solución no sólo garantiza un ahorro en tiempos y costes de instalación, sino que además simplifica cualquier futuro cambio de posición de la máquina en la fábrica. Al mismo tiempo permite una estructura modular, útil para la fabricación de máquinas de diferentes tamaños.