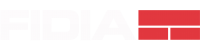

Hacia el “ajuste cero”. Fidia Gantry GTF: nuevas formas de calidad.

“Hoy en día un molde ya no es una simple ‘caja que se abre y se cierra’ sino una máquina articulada, un puzle donde numerosas piezas se mueven con cinemáticas, levas y muchas criticidades fluido dinámicas: es extremadamente complejo y, en última instancia, tiene que ser perfecto para resistir todo el ciclo productivo”. Hablamos con Antonio Caraffini, tercera generación después de Dante y su abuelo, Antonio, quien en 1938 fundó Ilma Plastica, una firma histórica en Oltrona di Gavirate (VA), Italia. “Hoy en día es esencial tener una excelente maquinaria ya que el mercado no concede márgenes de error y el molde, una vez que sale de la fábrica, ha de ser montado en la prensa para inmediatamente iniciar la producción.” Para escuchar lo que piensa acerca de la última máquina instalada, una Fidia Gantry GTF3514, hemos venido a visitar la empresa, una de las más importantes del sector de construcción de moldes de inyección de materias plásticas. Nos reunimos, además de con el Presidente Antonio Caraffini, con el Director Técnico y de Producción, Leonardo Volponi.

Ilma Plastica opera principalmente en el sector automovilístico. Solicitamos a Antonio Caraffini que nos proporcione su visión sobre las características actuales del mercado. ¿Qué ha cambiado en los últimos años y cuáles son los nuevos desafíos tecnológicos?

En comparación a cuando todos estábamos mirando a China para la fabricación de moldes, actualmente estamos viviendo un retorno de los pedidos a Europa, incluso de clientes de Estados Unidos: a pesar de esto, estamos observando una caída de los precios. Estamos, por tanto, a la búsqueda urgente y constante de soluciones para optimizar los procesos. No nos podemos permitir perder ni una hora ya que no tenemos ningún margen de beneficio: los clientes son los que fijan los precios. Hoy en día, la comisión del trabajo es realizada a través de departamentos de compras que a menudo no tienen en cuenta que, en caso de que un molde, durante su vida útil de ocho-diez años, sea defectuoso, genera, por interrupciones de la producción y su reacondicionamiento, costos muy superiores al supuesto ahorro. En Ilma tenemos un enfoque diferente: cuando compramos una máquina herramienta, la analizamos desde el punto de vista técnico y la elección se realiza principalmente en base a las prestaciones que puede garantizar en el tiempo.

Hoy en día es esencial tener una excelente maquinaria ya que el mercado no concede márgenes de error

Cuando se apunta hacia “cero ajustes” es necesario

tener la certeza absoluta del proceso de mecanizado.

La GTF es ágil, ergonómica y tiene el tamaño perfecto para nosotros.

Entonces, ¿cuáles eran sus expectativas con la compra de la máquina Fidia GTF?

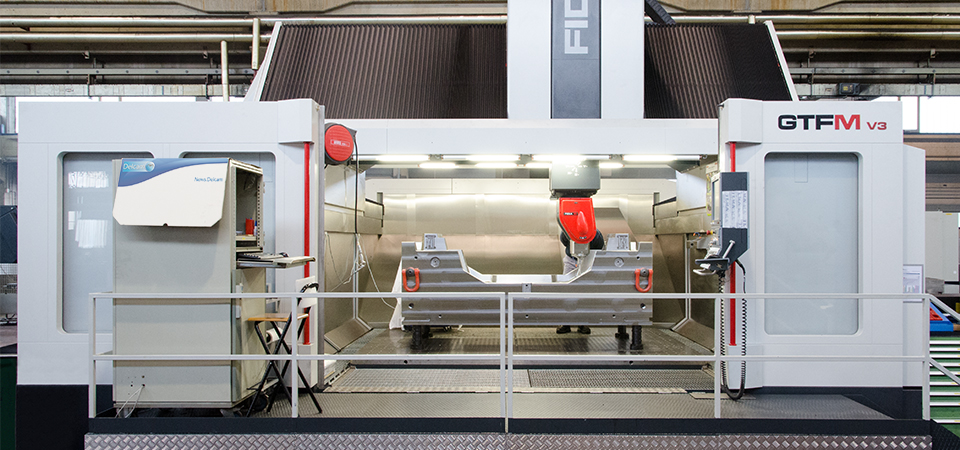

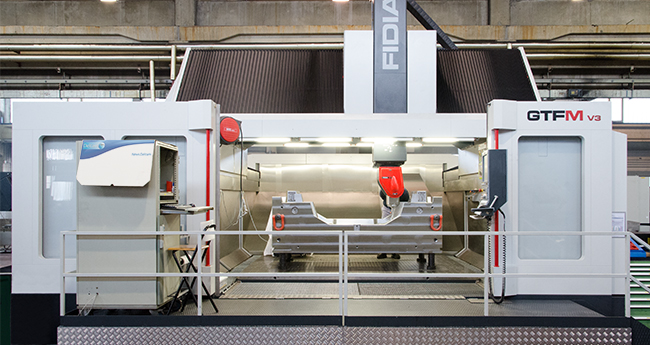

La búsqueda de “cero ajustes” es esencial para nosotros y estamos potenciando todo lo posible las operaciones de súper-acabado: es principalmente por este motivo que hemos seleccionado vuestra GTF3514/MA-2200. Para lograr nuestro objetivo nos hemos centrado en la velocidad de ejecución, la precisión y la calidad del mecanizado. Cuando decimos “ajuste” no me refiero sólo a la puesta a punto final, sino también a todas las etapas intermedias, como el mecanizado de alojamientos para los insertos. Cuando se apunta hacia “cero ajustes” es necesario tener la certeza absoluta del proceso de mecanizado, ya que superar el límite evacuando demasiado material, constituiría un grave inconveniente en la construcción del molde. Estamos todavía en la fase de puesta a punto del proceso, pero ya estamos usando la GTF en elaboraciones pesadas y exigentes. La instalación de la máquina ha sido impecable: el paralelismo entre el travesaño y la mesa con un recorrido de más de 3 metros se encuentra dentro de una tolerancia de 5 micras. ¡Absolutamente perfecta! La GTF es ágil, ergonómica y tiene el tamaño perfecto para nosotros. No tenía sentido elegir una máquina más grande. Con esto en mente, otro aspecto que ha influido en nuestra elección ha sido la estructura auto-portante de la máquina, que simplifica, si fuese necesario, su instalación en otra zona del taller, además del ahorro económico inicial, ya no es necesario realizar una fundación especifica.

La búsqueda de “cero ajustes” es esencial para nosotros y estamos potenciando todo lo posible las operaciones de súper-acabado: es principalmente por este motivo que hemos seleccionado vuestra GTF3514/MA-2200. Para lograr nuestro objetivo nos hemos centrado en la velocidad de ejecución, la precisión y la calidad del mecanizado. Cuando decimos “ajuste” no me refiero sólo a la puesta a punto final, sino también a todas las etapas intermedias, como el mecanizado de alojamientos para los insertos. Cuando se apunta hacia “cero ajustes” es necesario tener la certeza absoluta del proceso de mecanizado, ya que superar el límite evacuando demasiado material, constituiría un grave inconveniente en la construcción del molde. Estamos todavía en la fase de puesta a punto del proceso, pero ya estamos usando la GTF en elaboraciones pesadas y exigentes. La instalación de la máquina ha sido impecable: el paralelismo entre el travesaño y la mesa con un recorrido de más de 3 metros se encuentra dentro de una tolerancia de 5 micras. ¡Absolutamente perfecta! La GTF es ágil, ergonómica y tiene el tamaño perfecto para nosotros. No tenía sentido elegir una máquina más grande. Con esto en mente, otro aspecto que ha influido en nuestra elección ha sido la estructura auto-portante de la máquina, que simplifica, si fuese necesario, su instalación en otra zona del taller, además del ahorro económico inicial, ya no es necesario realizar una fundación especifica.

Nos hemos marcado el objetivo de terminar el molde en la máquina, conseguir un grado de acabado que no necesite más ajustes, restringiendo las operaciones manuales únicamente al pulido.

¿Cuáles son los otros aspectos críticos de vuestro sector y cómo se puede utilizar nuestra tecnología para responder mejor a estos desafíos?

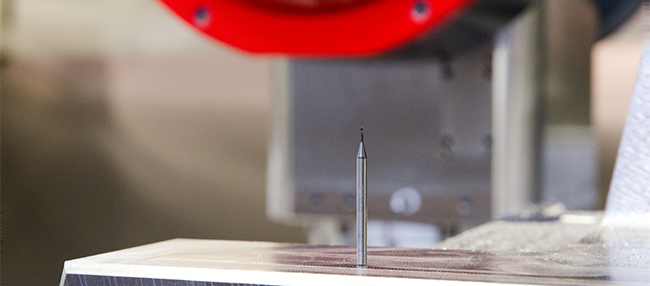

Nos hemos marcado el objetivo de terminar el molde en la máquina, conseguir un grado de acabado que no necesite más ajustes, restringiendo las operaciones manuales únicamente al pulido. Esto conlleva una reducción de costos y de tiempos de procesamiento, lo que nos permite satisfacer aún mejor las demandas del mercado. Para optimizar la etapa de acabado, es importante dejar una cantidad de material residual constante en el molde, nosotros llegamos a 0,3 mm, que mantenemos en la zona de radios. Llegados a este punto acabamos la matriz en la maquina Fidia GTF: la evacuación de material constante garantiza las condiciones ideales para el acabado. Para obtener los mejores resultados, también hemos llegado a acuerdos de colaboración con proveedores de herramientas de corte. La elección de la mejor herramienta de corte es de vital importancia. Las herramientas han de estar concebidas específicamente para el mecanizado de alta velocidad y garantizar un comportamiento constante durante todo el proceso de mecanizado. La calidad de los materiales moldeados es también otro aspecto importante. El polipropileno era de buena calidad cuando se hacía en Europa o los EE.UU., en la actualidad no es así, ya que se realiza en países donde no se aplican los mismos estándares de calidad. Esto influye en el proceso de moldeo y el que diseña y construye el molde lo tiene que tener en cuenta: la creciente reducción del espesor también puede ocasionar que la impronta de los insertos del punzón sea visible en la pieza pintada. Para eliminar este inconveniente, es necesario construir un molde perfecto, con tolerancias mínimas en los insertos. Además, el fabricante del molde se encuentra en situaciones en las que tiene que intervenir en el diseño del producto para tener en cuenta los requisitos del proceso de moldeo, a menudo ignoradas por el cliente.

Nos hemos marcado el objetivo de terminar el molde en la máquina, conseguir un grado de acabado que no necesite más ajustes, restringiendo las operaciones manuales únicamente al pulido. Esto conlleva una reducción de costos y de tiempos de procesamiento, lo que nos permite satisfacer aún mejor las demandas del mercado. Para optimizar la etapa de acabado, es importante dejar una cantidad de material residual constante en el molde, nosotros llegamos a 0,3 mm, que mantenemos en la zona de radios. Llegados a este punto acabamos la matriz en la maquina Fidia GTF: la evacuación de material constante garantiza las condiciones ideales para el acabado. Para obtener los mejores resultados, también hemos llegado a acuerdos de colaboración con proveedores de herramientas de corte. La elección de la mejor herramienta de corte es de vital importancia. Las herramientas han de estar concebidas específicamente para el mecanizado de alta velocidad y garantizar un comportamiento constante durante todo el proceso de mecanizado. La calidad de los materiales moldeados es también otro aspecto importante. El polipropileno era de buena calidad cuando se hacía en Europa o los EE.UU., en la actualidad no es así, ya que se realiza en países donde no se aplican los mismos estándares de calidad. Esto influye en el proceso de moldeo y el que diseña y construye el molde lo tiene que tener en cuenta: la creciente reducción del espesor también puede ocasionar que la impronta de los insertos del punzón sea visible en la pieza pintada. Para eliminar este inconveniente, es necesario construir un molde perfecto, con tolerancias mínimas en los insertos. Además, el fabricante del molde se encuentra en situaciones en las que tiene que intervenir en el diseño del producto para tener en cuenta los requisitos del proceso de moldeo, a menudo ignoradas por el cliente.

Nos gustaría recorrer brevemente las etapas de la unión tecnológica con Fidia.

Nuestra colaboración con Fidia comenzó alrededor de esta misma mesa, con Beppe Morfino y Romano Agosta en el ’77. Mi padre no estaba convencido de que una máquina de control numérico podría llevar a cabo elaboraciones que hasta la fecha se realizaban en máquinas copiadoras. Pero, habiendo obtenido un pedido para realizar un molde de dimensiones más grandes a nuestra capacidad, necesitábamos equiparnos adecuadamente. Estábamos considerando la compra de una copiadora hidráulica tradicional, mientras que Mecof nos proponía una máquina equipada con un control numérico Fidia. Fuimos a Vibram, a pocos kilómetros de aquí, para ver las primeras máquinas de control numérico Fidia y la visita fue suficiente para convencernos, elegimos la máquina Mecof equipada con uno de los primeros controles numéricos Fidia, el número 40 para ser precisos. En esos años, la elaboración de los moldes se realizaba copiando modelos de madera y resina, se fresaba con avances muy bajos; el proceso garantizaba tolerancias del orden de 0,5 mm y requería un largo periodo de ajuste y puesta a punto manual. El diseño tridimensional en CAD revolucionó también nuestra industria: abandonar los modelos de madera e introducir el control numérico en las elaboraciones de mecanizado ha constituido un salto tecnológico y cualitativo espectacular. A pesar de las reticencias iniciales de nuestros clientes, apuntamos en esa dirección, conscientes en que no habría vuelta atrás. Hoy en día, incluso en moldes de grandes dimensiones, podemos garantizar tolerancias de 0,05 mm. Y en términos de ajuste, hemos pasado de las tres semanas a dos turnos de la época, ¡a sólo dos días!

La búsqueda de “cero ajustes” es esencial para nosotros y estamos potenciando todo lo posible las operaciones de súper-acabado: es principalmente por este motivo que hemos seleccionado vuestra GTF3514/MA-2200

¿Cómo se inició el paso a las primeras máquinas Fidia, y en particular a aquellas de alta velocidad?

Tener un control numérico Fidia en el taller nos permitió entrar en el mundo del CAD. Para procesar los datos aportados por nuestros Clientes, instalamos un CAD 3D de Gerber Technology System. Desarrollamos las primeras experiencias en el sector de la televisión, donde empresas estadounidenses, como RCA y Zenith vieron inmediatamente las oportunidades que podríamos ofrecer utilizando los modelos CAD que nos suministraban. Los cambios surgieron más lentamente en el sector del automóvil, que en esa fase inicial manifestaba una mayor desconfianza en el uso de esta nueva tecnología.

Tener un control numérico Fidia en el taller nos permitió entrar en el mundo del CAD. Para procesar los datos aportados por nuestros Clientes, instalamos un CAD 3D de Gerber Technology System. Desarrollamos las primeras experiencias en el sector de la televisión, donde empresas estadounidenses, como RCA y Zenith vieron inmediatamente las oportunidades que podríamos ofrecer utilizando los modelos CAD que nos suministraban. Los cambios surgieron más lentamente en el sector del automóvil, que en esa fase inicial manifestaba una mayor desconfianza en el uso de esta nueva tecnología.

En esta etapa fue de gran utilidad la primera fresadora Fidia que compramos, una K165 para mecanizar electrodos. En aquellos tiempos, los clientes que eran reacios a confiar en modelos CAD, nos pedían hacer grandes electrodos para erosionar la matriz. Este paso intermedio nos permitió superar su desconfianza, el cliente podía tocar con las manos un modelo físico que les aseguraba el resultado final. Superado este paso, las máquinas herramienta han crecido en términos de velocidad de acabado, ya que, de alguna manera, el enfoque del cliente ha cambiado. Pero no ha sido fácil, recuerdo claramente que tuvimos que literalmente imponer el dejar de usar más modelos.

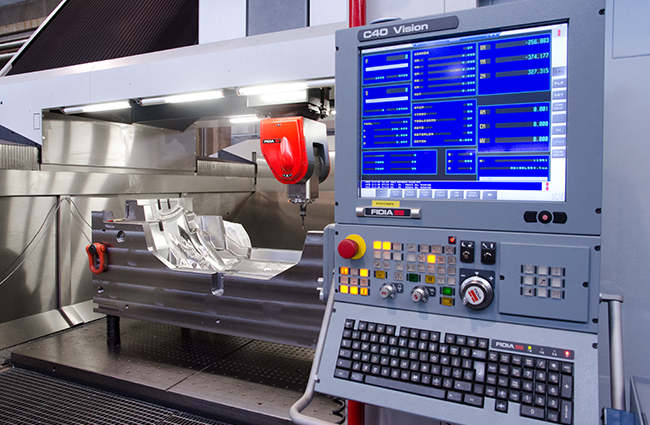

La primera máquina de alta velocidad que instalamos fue una FPT Dino con control numérico Fidia C20, seguida de una maquina Fidia KR214 con mesa giratoria para fresar en 5 ejes. En particular, apreciamos la flexibilidad del control numérico Fidia, que ofrece herramientas específicas para la elaboración de moldes, desarrollado durante muchos años de colaboración con empresas de nuestro sector.

¿En base a su experiencia, les gustaría finalizar con algunos comentarios sobre Fidia? ¿Están satisfechos? ¿Alguna indicación sobre áreas de mejora?

El crecimiento de Fidia a largo de los años ha sido notable... Me gustaría compararla con Ferrari: siempre en la búsqueda de la excelencia, ofreciendo soluciones innovadoras que a veces pueden necesitar de pequeñas puestas a punto, pero que sin embargo ofrecen prestaciones de altísimo nivel.

El crecimiento de Fidia a largo de los años ha sido notable... Me gustaría compararla con Ferrari: siempre en la búsqueda de la excelencia, ofreciendo soluciones innovadoras que a veces pueden necesitar de pequeñas puestas a punto, pero que sin embargo ofrecen prestaciones de altísimo nivel.