Fontana e Fidia: scocca la freccia della redditività

Nata come officina meccanica nel 1956 dall’ingegno del fondatore Pietro Fontana, l’azienda - che ha dato poi vita all’omonimo Gruppo - è oggi una realtà multinazionale che opera con successo nel ramo della costruzione stampi e della produzione di carrozzerie nel settore automobilistico. La collaborazione con Fidia è nata nei primi anni ’80 quando esisteva solo lo stabilimento di Calolziocorte e si è poi sviluppata sulla base di una solida fiducia reciproca e con successo in Fontana Kalip, a Istanbul, dove il parco macchine fresatrici è oggi equipaggiato con 15 CNC Fidia C20. Lì abbiamo incontrato il Plant manager, per confrontarci sulle sfide del futuro, commentare l’avanzamento lavori nell’ambito di un importante programma di retrofitting e raccogliere le prime impressioni sull’applicazione del nuovo software Fidia ‘Velocity 5™’.

Fidia e Fontana Group hanno un motto molto simile: dare forma al design e alle idee. Non per nulla, entrambi sono considerati alla stregua di grandi sarti nei rispettivi ambiti d’intervento per la capacità e competenza nel realizzare idee innovative e trasformarle in forme possibili di qualità straordinaria.

Fidia e Fontana Group hanno un motto molto simile: dare forma al design e alle idee. Non per nulla, entrambi sono considerati alla stregua di grandi sarti nei rispettivi ambiti d’intervento per la capacità e competenza nel realizzare idee innovative e trasformarle in forme possibili di qualità straordinaria.

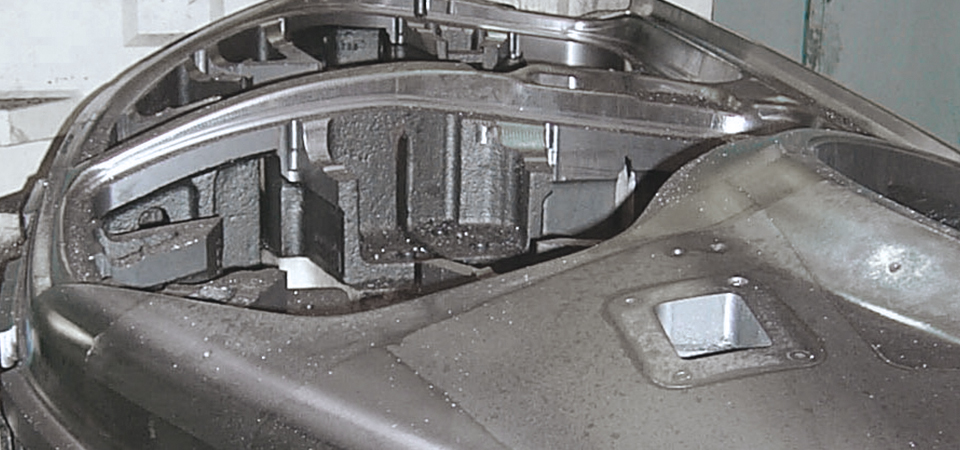

Il Gruppo Fontana è specializzato nella realizzazione di stampi per particolari di carrozzeria per produzioni di serie per grandi case automobilistiche, principalmente tedesche: Audi, BMW, Mercedes.

Cresciuta in un mercato particolarmente esigente e votata a prediligere l’avanguardia nelle tecnologie e nello sviluppo di materiali innovativi, la società ha maturato un know-how esclusivo nella deformazione dell’alluminio e degli acciai alto resistenziali.

Grazie alla sua expertise in questo tipo di lavorazioni - dall’engineering, alla costruzione di stampi e alla produzione di carrozzerie - all’inizio del duemila un cliente come Ferrari, simbolo di lusso, qualità e stile italiano, sceglie Fontana Group come unico Partner affidando all’azienda la realizzazione della scocca della F430. Oggi negli stabilimenti di Lecco si lavora alla produzione del 100% di carrozzerie delle automobili Gran Turismo in produzione, affiancando gli ingegneri di Maranello nello sviluppo di una forte integrazione verticale dei processi produttivi. Fontana Group si è guadagnato una grande stima nel segmento supercar e attualmente è presente anche presso altre Case costruttrici con marchi luxury del calibro di Mc Laren, Rolls Royce e Jaguar/Land Rover.

Da sempre orientata all’innovazione e al miglioramento continuo, la società

investe costantemente in Qualità e Ricerca

In seguito al forte processo d’internazionalizzazione iniziato negli anni ‘80 con la conquista di grandi mercati come Russia, Stati Uniti e Cina, dal 2003 il Gruppo controlla uno stabilimento produttivo a Istanbul e, dal 2007, anche quello di Schitu Golesti in Romania che ha l’obiettivo di offrire alle aziende produttive del Gruppo consulenza tecnica e operativa nelle attività di costruzione stampi. Dal suo quartier generale a Calolziocorte in provincia di Lecco, il Gruppo - oltre alle attività di coordinamento delle società estere - svolge attività di engineering, costruzione stampi, produzione carrozzeria e arredi di design, operando in sei impianti produttivi, quattro dei quali situati in Lombardia. In tutto nel Gruppo lavorano 800 dipendenti. Walter e Marco Fontana, seconda generazione, sono oggi Presidente e Vicepresidente Tecnico di Fontana Group e sono affiancati da Valentina e Stefano, terza generazione, impegnati in attività di sviluppo del Business anche in settori diversificati, come quello del design.

In seguito al forte processo d’internazionalizzazione iniziato negli anni ‘80 con la conquista di grandi mercati come Russia, Stati Uniti e Cina, dal 2003 il Gruppo controlla uno stabilimento produttivo a Istanbul e, dal 2007, anche quello di Schitu Golesti in Romania che ha l’obiettivo di offrire alle aziende produttive del Gruppo consulenza tecnica e operativa nelle attività di costruzione stampi. Dal suo quartier generale a Calolziocorte in provincia di Lecco, il Gruppo - oltre alle attività di coordinamento delle società estere - svolge attività di engineering, costruzione stampi, produzione carrozzeria e arredi di design, operando in sei impianti produttivi, quattro dei quali situati in Lombardia. In tutto nel Gruppo lavorano 800 dipendenti. Walter e Marco Fontana, seconda generazione, sono oggi Presidente e Vicepresidente Tecnico di Fontana Group e sono affiancati da Valentina e Stefano, terza generazione, impegnati in attività di sviluppo del Business anche in settori diversificati, come quello del design.

Da sempre orientata all’innovazione e al miglioramento continuo, la società investe costantemente in Qualità e Ricerca, impegno che ha l’ha portata a ottenere numerosi premi tra cui il prestigioso riconoscimento di Ferrari ‘Eccellenza Italiana’. Fontana Group collabora attivamente con università ed enti di ricerca vantando un elevato livello tecnologico che consente di offrire un servizio completo, nel rispetto di tempi di ‘time to market’ sempre più sfidanti e di standard qualitativi d’ altissimo livello, oltre che un know-how unico al mondo nella deformazione a freddo dell’alluminio. Si comincia subito dopo il lavoro dei designer e, una volta definito lo stile, inizia il lavoro di co engineering per realizzare il modello e produrre gli stampi nel caso delle vetture premium; per quelle top di piccole serie invece, viene realizzata anche la scocca. Lo stabilimento Fontana Kalip è situato strategicamente a Tuzla in Turchia nei pressi del circuito automobilistico di Istanbul e di aziende quali Hunday, Toyota, Renault.

Fontana si afferma per due fattori strategici: l’esperienza ineguagliabile e la flessibilità nel rispondere con tempestività a richieste di modifiche

Qual è la caratteristica che ha reso il Gruppo Fontana illustre nel settore?

Qual è la caratteristica che ha reso il Gruppo Fontana illustre nel settore?

Fontana si afferma per due fattori strategici: l’esperienza ineguagliabile e la flessibilità nel rispondere con tempestività a richieste di modifiche, adattandosi a tempi di sviluppo sempre più stringenti. In particolare, siamo molto stimati per la nostra capacità di lavorare l’alluminio; realizziamo gli stampi per lamiera che vengono poi inviati in Italia per la produzione dove sono presenti linee anche per l’assemblaggio di sottogruppi per i Costruttori finali. Voi italiani apprezzate la bellezza e il design; in questo senso, la nostra forza è legata all’elevata capacità produttiva dell’officina che è specializzata per lo stampaggio dell’ alluminio nel segmento delle autovetture d’alta gamma. Nel caso di Ferrari, in qualità di co-designer, partecipiamo al processo di sviluppo e costruzione stampi sin dalle prime fasi.

Quali sono gli sviluppi del settore che evidenziano i vostri punti di forza?

Il settore auto è attraversato da un cambiamento strutturale che sta riducendo in maniera vertiginosa il ‘time to market’ dei nuovi prodotti. Il periodo che intercorre tra l’idea di un nuovo modello e la presentazione sul mercato, si è ridotto drasticamente. Questo cambiamento impatta fortemente su tutta la filiera con un cospicuo investimento tecnologico in fase di progettazione e nel processo produttivo. Dobbiamo essere pro-attivi per soddisfare una richiesta che, nella rapidissima evoluzione dei trend, ha a che fare anche con l’estensione e la diversificazione delle gamme proposte. La redditività delle nostre macchine è inevitabilmente diventata un fattore sempre più strategico.

Sempre impegnati a trovare soluzioni efficaci, abbiamo accolto con grande

entusiasmo anche la notizia del lancio dell’ innovativa versione software ‘Velocity 5™’

L’azienda Fontana Pietro è stata sempre al passo con questo sviluppo investendo sin dai primi anni Ottanta in tecnologie d’avanguardia. Quali, le frontiere dell’innovazione?

L’azienda è sempre stata caratterizzata da un forte spirito anticipatore nella progettazione virtuale, in studi di fattibilità e simulazioni dinamiche, affermandosi come riferimento per un servizio eccellente nella realizzazione delle attrezzature per le più importanti Case automobilistiche di tutto il mondo. È cambiata la mentalità di produzione; in futuro si assembleranno parti come nel gioco del Lego. L’impatto che deriva dalla riduzione del ‘lead time’, dovrà portare in tempi brevi ad aumentare la qualità dello stampo in modo tale da avere nell’85%-90% dei casi una produzione dei particolari stampati già in geometria, fin dalla prima stampata.

Come si colloca Fidia in questa grande sfida tecnologica?

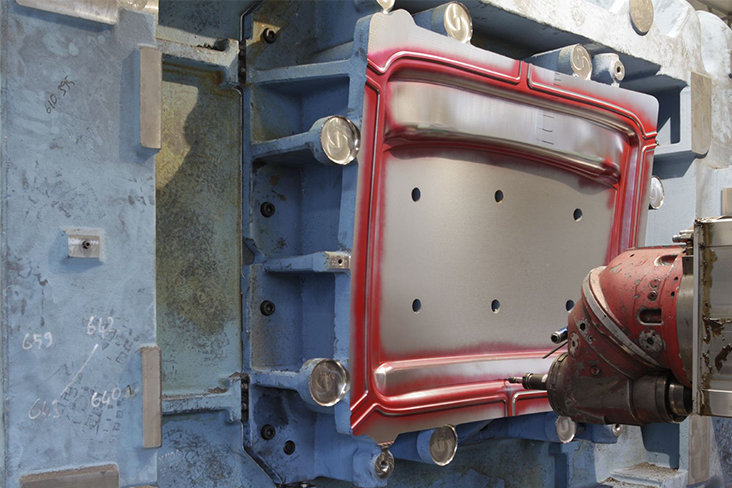

Sempre impegnati a trovare soluzioni efficaci in relazione all’esigenza di riduzione dei tempi e del miglioramento qualitativo di cui vi accennavo prima, abbiamo accolto con grande entusiasmo anche la notizia del lancio dell’ innovativa versione software ‘Velocity 5™’. L’approccio pragmatico di Fontana Kalip è quello di voler toccare con mano i risultati prima di decidere di adottare la nuova versione; abbiamo così messo in pista una prima installazione di prova sulla macchina Mecof M500 con risultati addirittura superiori a quelli attesi. Una significativa riduzione dei tempi di lavorazione e soprattutto un miglioramento della qualità superficiale erano le premesse fondamentali, tenuto conto della criticità insita nello stampaggio su alluminio. Migliorando la qualità superficiale avremmo ridotto i tempi di lucidatura dello stampo. E così è stato. Abbiamo riscontrato una riduzione media dei tempi di fresatura di oltre il 20%, accompagnata da un miglior grado di finitura con superfici più lisce e filanti, anche quando il percorso utensile presentava piccole irregolarità, punti numerosi e cambi di direzione. La qualità superficiale per noi è un forte valore aggiunto e a fronte dei test effettuati, ci siamo resi conto che la possiamo ottenere con un’elevata redditività della macchina!

A questo proposito siamo particolarmente contenti di sapere che Fidia sta

sviluppando un sofisticato software di monitoraggio chiamato iMonitor, che non vediamo l’ora di provare!

Le chiediamo di riassumere in tre punti le caratteristiche di Fidia che apprezzate maggiormente...

Le chiediamo di riassumere in tre punti le caratteristiche di Fidia che apprezzate maggiormente...

Di Fidia apprezziamo particolarmente la rapidità di risposta dei Tecnici al verificarsi di un qualsiasi problema che coinvolga il CNC. Il supporto telefonico è garantito costantemente e ci permette di ripartire, il più delle volte, semplicemente seguendo le istruzioni ricevute. Nei casi in cui è necessario intervenire in loco, l’analisi preventiva del problema consente interventi puntuali che riducono al minimo i fermi macchina. Che dire poi dello sviluppo tecnologico continuo dei prodotti? Le macchine inserite nel nostro stabilimento hanno oltre 10 anni; nel corso di questi anni Fidia ha proposto aggiornamenti sempre innovativi, l’ultimo dei quali appunto il software ‘Velocity 5™’. Fidia è all’avanguardia, proprio come noi che, attualmente, in collaborazione con la facoltà di ingegneria di Bursa, stiamo lavorando ad un progetto finalizzato all’analisi di dati sensibili delle macchine per la creazione di modelli di manutenzione preventiva e di calcolo dei tempi di reale utilizzo. A questo proposito siamo particolarmente contenti di sapere che Fidia sta sviluppando un sofisticato software di monitoraggio chiamato iMonitor, che non vediamo l’ora di provare!

by Chiappero Alessandra

Lavorazioni ad alta velocità con Velocity 5™!

Con Velocity 5™ Fidia introduce una nuova tecnica per il controllo degli assi che migliora in modo significativo le prestazioni della macchina fresatrice, sia nelle lavorazioni a 3 assi che in quelle a 5 assi.

Per l’elaborazione delle traiettorie Velocity 5™ utilizza nuovi algoritmi che esaltano il comportamento dinamico della macchina e assicurano un miglior grado di finitura, superfici più lisce e filanti, anche quando il percorso utensile presenta piccole irregolarità.

Consulta l'articolo sul Velocity 5™

more info: Dusnasco Stefano