Magna Steyr riconferma l’eccellenza dei sistemi integrati di fresatura Fidia

Nell’ambito dell’espansione del gruppo industriale canadese Magna, che opera nel settore automobilistico a livello mondiale da oltre 60 anni, Magna Steyr Italia nel 2008 acquisiva Avio Model. La società, che oggi ha un sito produttivo anche in Cina a Shanghai, è un partner indipendente dei maggiori costruttori OEM per l’ingegnerizzazione e la produzione di mezzi di controllo quali master di montabilità e calibri e lavora con i clienti FCA, VW, PSA, Volvo, Suzuki.Nella sede di La Loggia (TO) operano 23 tra progettisti, fresatori e collaudatori. Dopo un significativo cambio organizzativo e un ulteriore aggiornamento tecnologico con l’acquisto di una Fidia GTF2214/QA-4200, si realizzano principalmente sistemi meccanici in alluminio per la verifica e il controllo delle scocche e dei loro componenti prima della predisposizione di vari sistemi di stampaggio per le produzioni di serie. Abbiamo chiesto a Giorgio Braghin, Responsabile di produzione, di illustrarci le attività aziendali in relazione all’utilizzo dei sistemi di fresatura Fidia.

Ci presenta brevemente le attività dello stabilimento di La Loggia nell’ambito del Gruppo Magna Steyr?

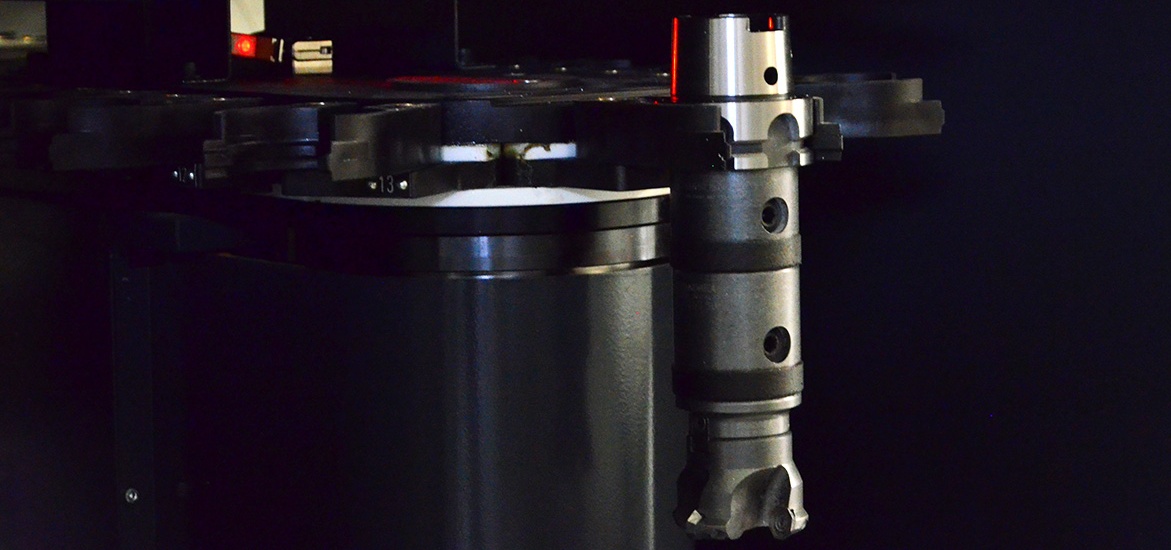

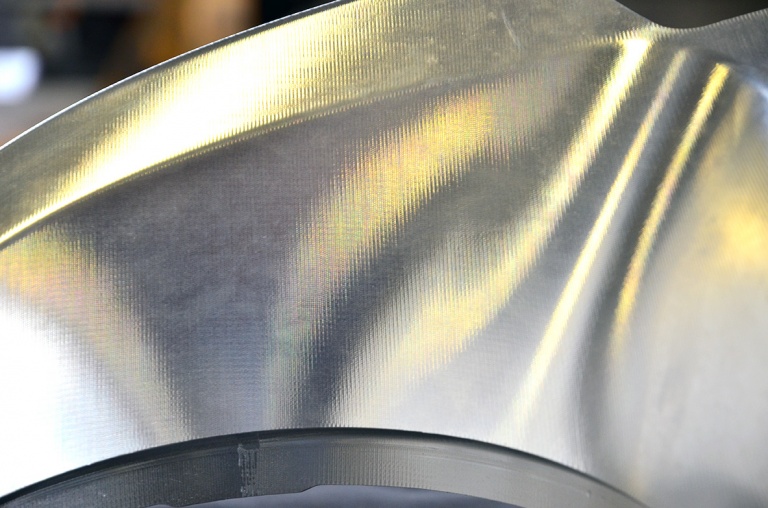

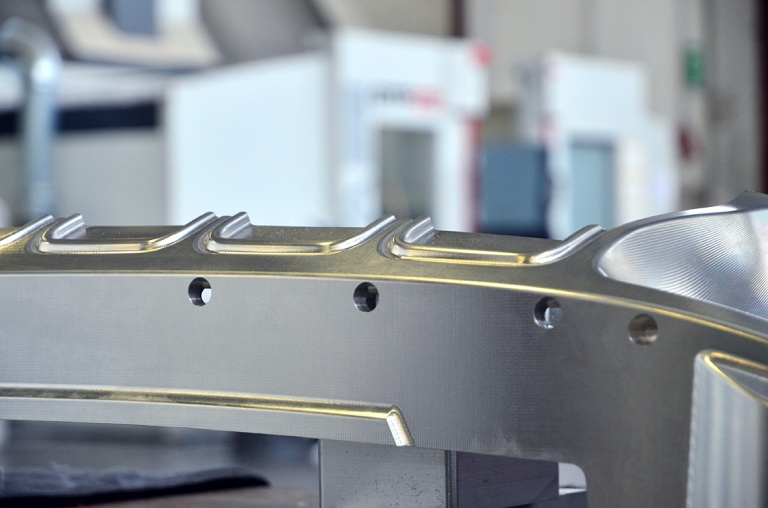

Le nostre attività si sono focalizzate essenzialmente sulla realizzazione di master di montabilità, ovvero strutture fresate da blocchi di alluminio che riproducono in scala 1:1 la scocca e i calibri di controllo dei singoli componenti quali cofani, paraurti e fiancate. In ambito Magna Steyr siamo l’unico riferimento per questo genere di lavorazioni.

La nostra attività inizia al momento in cui ci vengono inviate le matematiche dell’intera scocca da parte del costruttore. Il nostro ufficio tecnico definisce il processo di lavorazione e progetta le attrezzature necessarie alla costruzione del master e dei calibri di controllo.

Una volta ottenuto il benestare del cliente, prende avvio l’attività di fabbricazione essenzialmente basata sull’impiego di fresatrici a controllo numerico a 3 e 5 assi.

In misura ridotta, eseguiamo anche lavorazioni di fresatura per modelli verifica matematiche.

Fidia a fianco dell’ Engineering Centre di Magna Steyr a Shanghai

Nel solco del costante sviluppo economico-industriale cinese e della proficua collaborazione con Magna Steyr, Fidia ha fornito anche due centri di fresatura - GTS3214-6000.045 e K214.095 - a Magna Steyr Engineering di Shanghai. La forte esigenza di ridurre i tempi di produzione e di immissione sul mercato è una delle principali sfide nel più vitale mercato automobilistico mondiale, nonché motivo di fiducia nel prodotto Fidia da parte di uno dei più importanti Gruppi Multinazionali che opera in Asia.

Quali sono i fattori distintivi per un’attività come la vostra in uno scenario sempre più competitivo come quello dell’automobile?

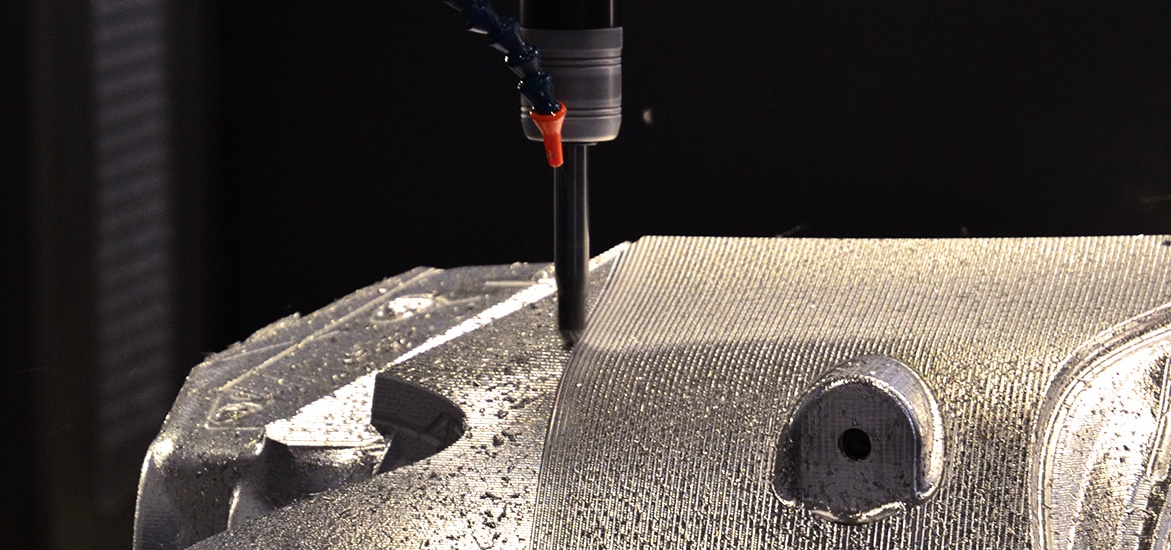

Un fattore strategico che ci consente di essere competitivi nelle gare indette dalle Case automobilistiche è senza dubbio l’elevata produttività. Con le macchine Fidia della serie GTF, confrontando i cicli di lavorazione per la realizzazione di master di montabilità simili, abbiamo ridotto i tempi di circa il 30-35%. Un risultato importante legato alla possibilità di lavorare in alta velocità su un ampio campo di lavoro con corse utili di 3,5 (Y), 6,0 (X) e 1.4 (Z) metri e in modalità non presidiata.

Con le macchine Fidia della serie GTF abbiamo ridotto i tempi di circa il 30-35%

Quali sono oggi i modelli del vostro parco macchine Fidia?

Quali sono oggi i modelli del vostro parco macchine Fidia?

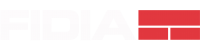

Oltre sedici anni fa e precisamente nel 2001 Emidio Paolini, Titolare di Avio Model, acquistava la prima fresatrice Fidia a montante mobile modello K211 utilizzata anche per lavorazioni aeronautiche che ora, dopo l’acquisizione da parte di Magna sono state dismesse. Il nostro rapporto con Fidia da allora si è sviluppato e consolidato in una costante e proficua collaborazione e al nostro parco macchine abbiamo in seguito aggiunto una GTF 2214, una GTF 3514 e ora una nuova 2214 con controllo numerico Fidia C20, un potente alleato nell’impiego redditizio della macchina.

Il fatto di avere un unico interlocutore per macchina utensile, controllo numerico e per alcuni dispositivi avanzati integrati, rappresenta senza dubbio un considerevole vantaggio. Lavoriamo su due turni e con Fidia abbiamo un’ottima assistenza, per di più in un’area di prossimità. Un altro aspetto molto importante è l’intercambiabilità degli operatori del nostro organico. Su ogni fresa lavora una persona per turno e in totale ci sono 8 fresatori. Oltre a questo al percorso utensile abbiamo due ex fresatori che conoscono il controllo Fidia e in caso di necessità sono in grado di operare sulla macchina. Tutti conoscono bene la tecnologia e le funzionalità Fidia e chiunque è in grado di sostituire un collega in qualsiasi momento, perfino in Cina dove abbiamo anche altre due frese, una GTF 35 e una K 214.

Le nuove Gantry GTF a 3 e 5 assi sono perfette per le lavorazioni dei nostri calibri e master di controllo in alluminio

Dalla tecnologia a montante mobile della serie K al portale della serie GTF Gantry: quali le ragioni della scelta e quali i benefici?

Dalla tecnologia a montante mobile della serie K al portale della serie GTF Gantry: quali le ragioni della scelta e quali i benefici?

Le nuove Gantry GTF a 3 e 5 assi sono perfette per le lavorazioni dei nostri calibri e master di controllo in alluminio: le impieghiamo nelle diverse fasi, dalla sgrossatura alla finitura. Come dicevo, sono cambiate le strategie nell’esigenza di aumentare la capacità produttiva e i livelli di precisione di lavorazione. L’organizzazione dell’officina richiede campi di lavoro più grandi che ci consentano di fresare master di vetture intere o di montare due pezzi simmetrici.

Per noi la velocità è un fattore strategico per il quale siamo particolarmente apprezzati. Per chi come noi fresa master di montabilità, la qualità di finitura rappresenta un importantissimo valore aggiunto.

In fase di progettazione facciamo nascere qualche soluzione che agevola la fresatura. Molto poi sistemiamo in macchina e un’area di lavoro grande consente di ottimizzare meglio le operazioni, anche non presidiate. La concezione modulare di Fidia consente al sistema di fresatura GTF un’estrema versatilità di configurazione in relazione al posizionamento del pezzo.

Nel panorama tecnologico attuale, le esigenze esasperate di produttività richiedono soluzioni sempre all’avanguardia…

Nel panorama tecnologico attuale, le esigenze esasperate di produttività richiedono soluzioni sempre all’avanguardia…

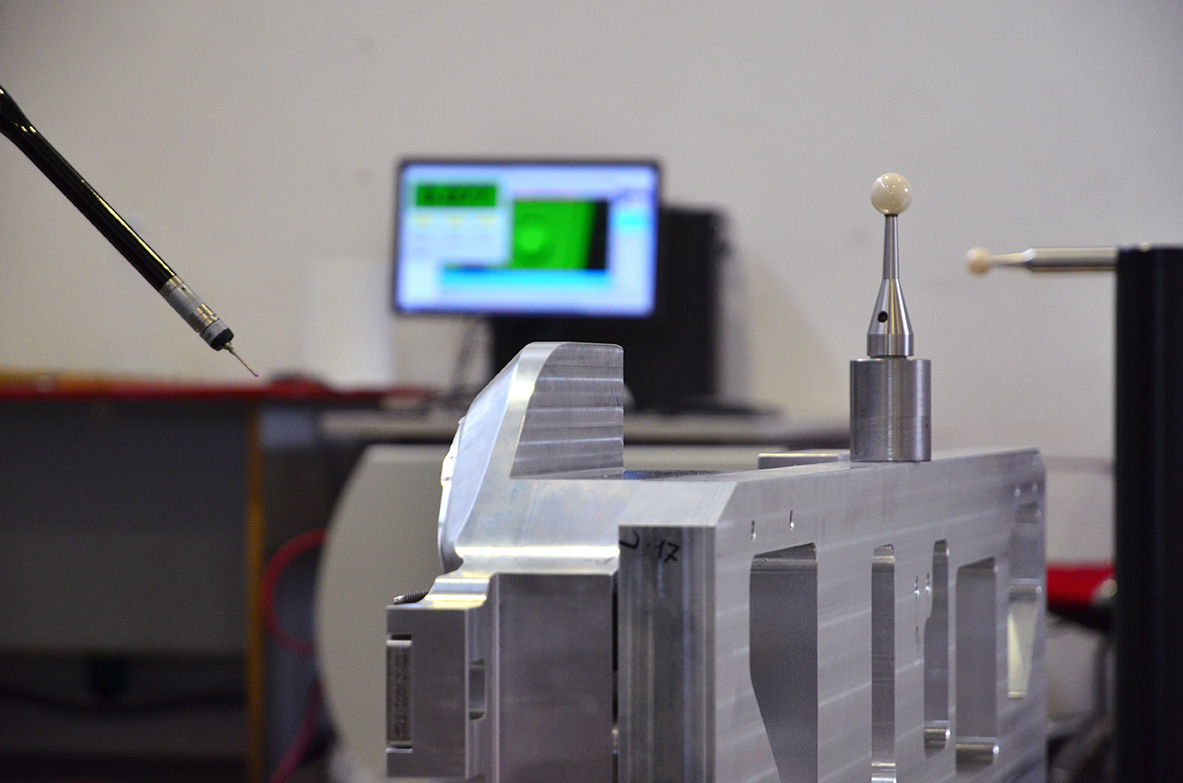

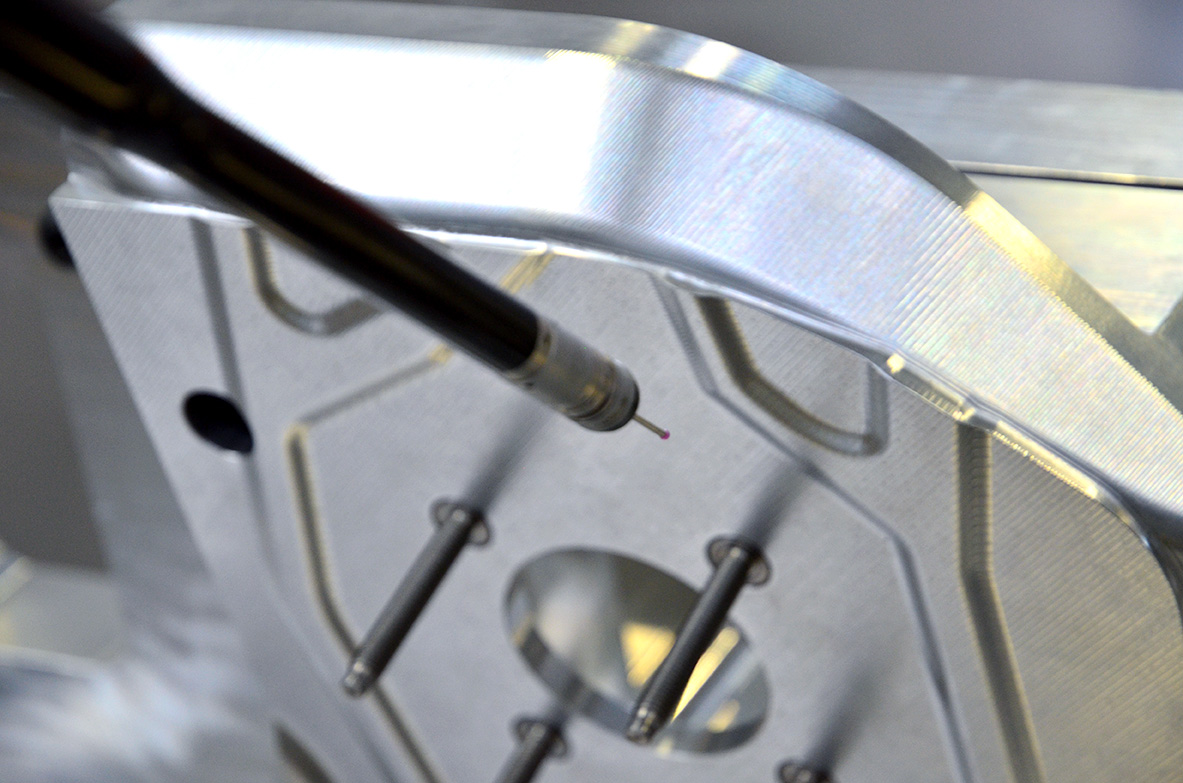

Un altro contributo al miglioramento della produttività deriva senz’altro da un’interessante soluzione introdotta da Fidia sulla linea GTF: si tratta del dispositivo HMS. Unico nel suo genere, con semplici operazioni svolte direttamente a bordo macchina dal nostro operatore, permette la periodica misurazione e la riqualifica della testa di lavoro allo scopo di rilevare e compensare eventuali errori geometrici. Ogni tre mesi effettuiamo un controllo con sistema HMS per compensazione via software.

Correggere la geometria dopo la fresatura di 4 o 5 blocchi, misurare il disallineamento della testa birotativa e ripristinarne rapidamente il preciso funzionamento ogni qualvolta lo si ritenga necessario, ci permette di limitare - se non eliminare del tutto - costosi interventi di assistenza con conseguente riduzione del tempo di fermo macchina!

La possibilità di poter effettuare un riallineamento a vista è un autentico punto di forza per noi modellatori. Si può fare solo con Fidia.

Giorgio Braghin si è formato nel settore del ‘car design’. Dalla sua esperienza di modellatore, cosa apprezza maggiormente nei nostri prodotti?

Giorgio Braghin si è formato nel settore del ‘car design’. Dalla sua esperienza di modellatore, cosa apprezza maggiormente nei nostri prodotti?

Noi dello stile apprezziamo la possibilità di poter ‘sfumare’ effettuando correzioni CQA da volantino. La possibilità di poter effettuare un riallineamento a vista è un autentico puto di forza per noi modellatori. Si può fare solo con Fidia.

Quali sono a suo avviso le nuove sfide nel panorama dell’industria 4.0 nel vostro contesto applicativo?

Credo che un grande cambiamento sarà dettato dalla Stereolitografia ma la applichiamo su piccoli particolari mentre per la routine seguiamo le nostre prassi, forti della tecnologia di cui disponiamo attualmente. E devo dire che per la produttività eccellente raggiunta, siamo molto soddisfatti degli investimenti fatti con Fidia.