La versatilità dei sistemi di fresatura Fidia. Un’energia

contagiosa!

Dalle colline dei viticultori della Borgogna, si approda al distretto industriale di Crissey nei pressi di Chalon sur Saône, in Francia, dove s’incontra una delle aziende più innovatrici nel panorama delle tecnologie di stampi, Valmold Services. In occasione della nostra visita per documentare la realizzazione di una nuova concezione di fresatura a tre e cinque assi con operazioni meccaniche quali foratura, filettatura e maschiatura in lavorazione integrata, abbiamo incontrato Franck Verhaeghe, a capo della società dal 2007, per chiedergli qual è il suo nuovo approccio alla fresatura di forme complesse.

Monsieur Verhaeghe, quali sono state le tappe della Sua esperienza professionale che l’hanno portata a dirigere Valmold, e quali le relazioni con Fidia?

Dopo aver lavorato per diversi stampisti dove ho imparato il mestiere, sono approdato qui nel 1991 per dirigere l’officina; all’epoca facevamo parte dei cinque più importanti stampisti in Francia. Nel 1999 a seguito di un cambio di direzione nella strategia del management, ho deciso di cambiare lavoro e, per un certo periodo, sono stato dipendente presso un costruttore; una tappa professionale molto importante nella mia vita per sperimentare quello che succedeva dall’altra parte della barricata. Quando poi nel 2007 ho saputo che Valmold era in procinto di essere liquidata, ho pensato che lasciar morire una società con un tale patrimonio di competenze e mezzi produttivi sarebbe stato un vero peccato e così, dopo aver valutato il potenziale e l’entità dell’investimento, ho preso la decisione di assumere la direzione muovendo i primi passi verso ciò che siamo oggi.

Al momento della mia nuova gestione in Valmold c’erano già la Digit 218 e una K411; del resto, la tecnologia della fresatura ad alta velocità non mi era nuova perché l’ho assimilata in Europa e in Francia anche nella mia esperienza precedente e i vantaggi erano ormai evidenti a tutti, soprattutto per il guadagno in termini di produttività e tempi di consegna. Conoscevo già molto bene Fidia per via dei Controlli Numerici e la prima fresatrice a 5 assi che ho visto all’opera in Faurecia.

Mr. Franck Verhaeghe

Valmold Services

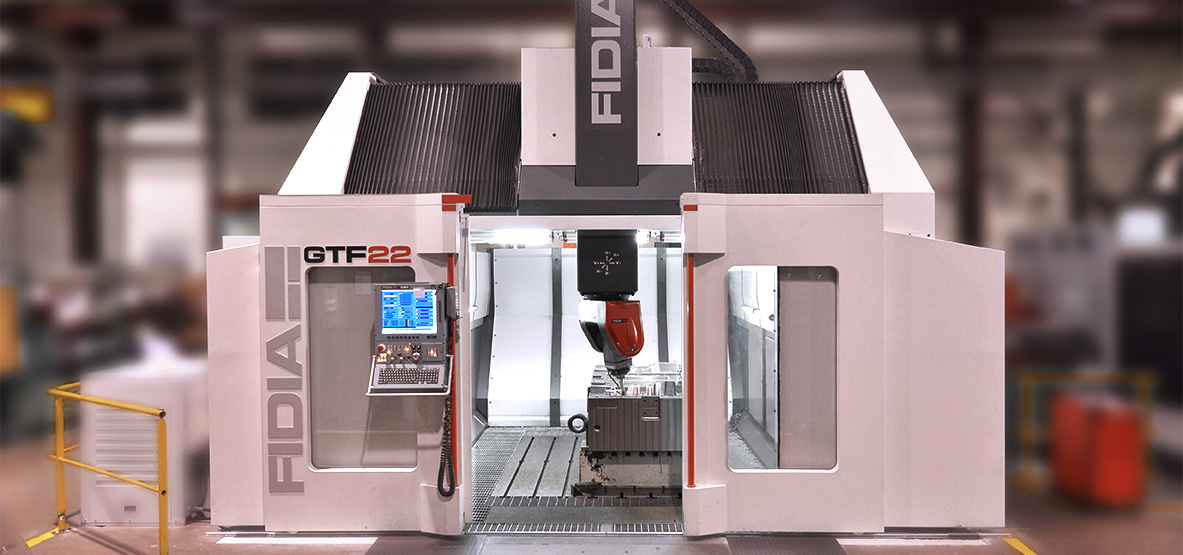

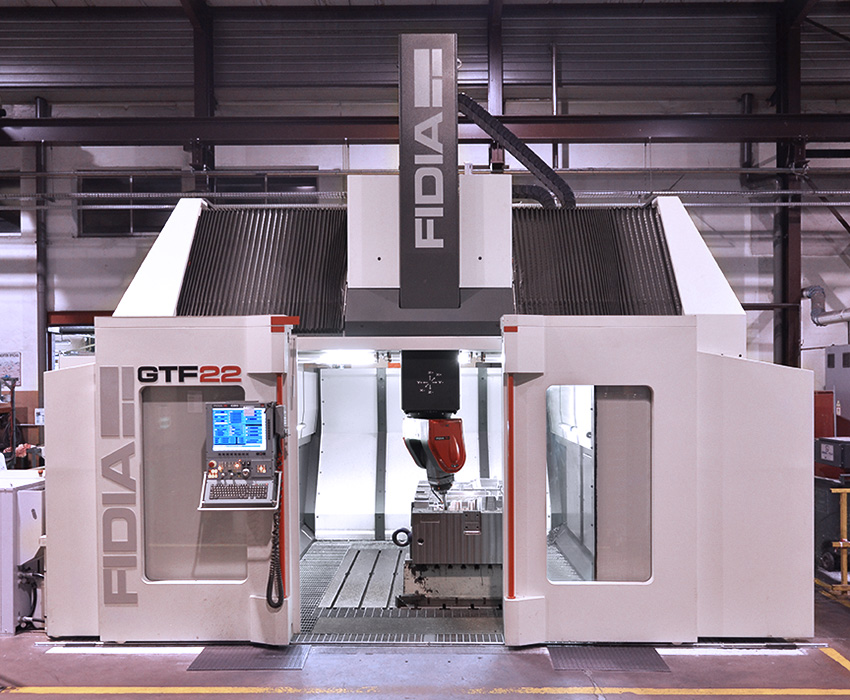

Nata nel 2000 dall’acquisizione di Duval Moules et Modèles a Saint Remy e dell’attività Moules de Moll a Crissey, Valmold è stata nuovamente acquisita nel 2007 per diventare Valmold Services. La società è specializzata nelle attività di progettazione, realizzazione, manutenzione e rettifica di stampi in acciaio e alluminio per i settori dell’iniezione plastica, dell’aeronautica e degli armamenti. L’ufficio progettazione sviluppa soluzioni tecniche ed economiche per ridurre al massimo i tempi d’intervento degli operatori e migliorare i processi produttivi facendo leva su tre aspetti principali: la durata del ciclo d’iniezione lavorando sul raffreddamento, il peso e l’ottimizzazione del dimensionamento dello stampo. Airbus, Eurocopter, Faurecia, Bryte Technologies USA, Plastic Omnium, Saint Gobain, Vuitton sono solo alcuni dei clienti più prestigiosi della società che a oggi impiega una trentina di persone. Con gli anni e l’esperienza dell’équipe di Valmold capitanata da Franck Verhaeghe, la tecnologia di fresatura ad alta velocità ha preso piede grazie all’utilizzo di due fresatrici a 5 assi Fidia, una Digit 218 e una K411. Per l’ultimo investimento, dopo un’analisi tecnica spinta sui diversi prodotti proposti, la tecnologia Fidia è stata ritenuta una volta ancora vincente con la scelta della fresatrice a portale 5 assi GTF2212/QA2700. Per Fidia questo riconoscimento sancisce un rapporto di fiducia di lunga data.

Quali sono a vostro avviso i tre punti di forza di Fidia?

La tecnologia innovatrice delle fresatrici e dei Controlli Numerici, la loro affidabilità e la reattività del servizio sono i tre vantaggi che rientrano nei criteri che sono stati fondamentali per la nostra scelta.

Oggi il mio approccio è quello di portare in un’unica lavorazione

anche le operazioni di foratura e maschiatura che prima venivano fatte a parte su macchine tradizionali.

Con l’acquisizione di due fresatrici ad alta velocità, la Digit 218 e la K411, Valmold ha anticipato il concetto di una vera e propria cultura dell’Alta Velocità. Quali le evoluzioni nell’utilizzo di questa tecnologia e quali le nuove sfide nel vostro settore applicativo?

Con l’acquisizione di due fresatrici ad alta velocità, la Digit 218 e la K411, Valmold ha anticipato il concetto di una vera e propria cultura dell’Alta Velocità. Quali le evoluzioni nell’utilizzo di questa tecnologia e quali le nuove sfide nel vostro settore applicativo?

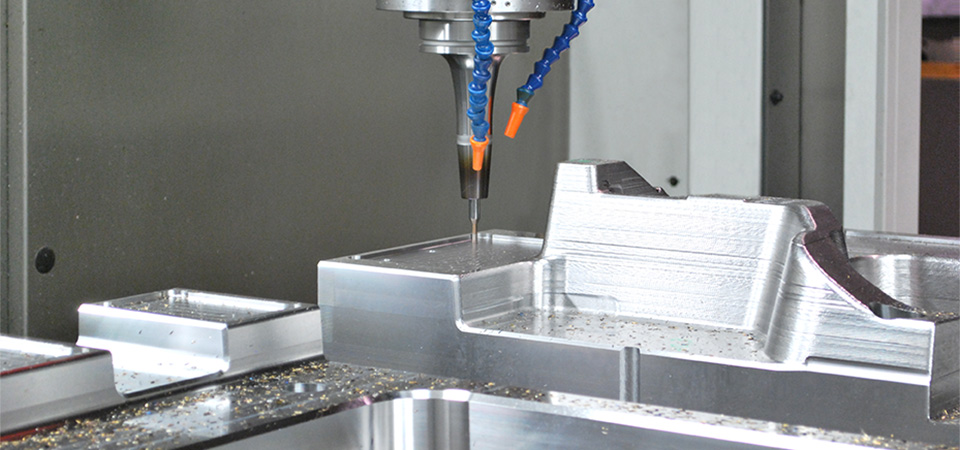

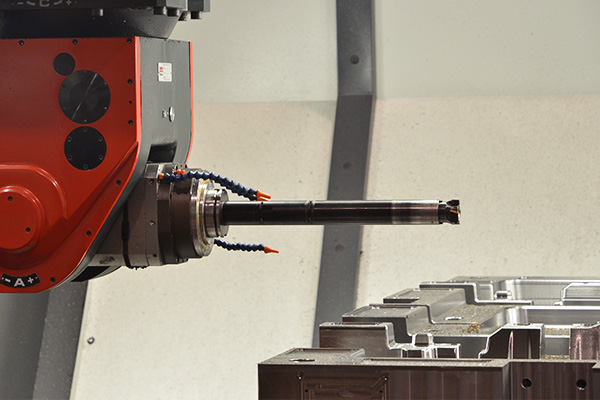

Quando sono tornato qui nel 2007, la cultura dell’alta velocità era ormai ben radicata. La K411 è un’ottima macchina ma nella strategia dei miei predecessori era utilizzata solo per la semi finitura e la finitura degli stampi in acciaio e questo… mi sconcertava! Nel nuovo approccio dell’azienda, occorreva fare un passo avanti per rendere la macchina più performante e in grado di rispondere a molteplici esigenze. Il nostro obiettivo era quello di portare in un’unica lavorazione, oltre a semi finitura e finitura, anche le operazioni di foratura e maschiatura che prima venivano fatte a parte su macchine tradizionali; oggi siamo riusciti con benefici notevoli in termini di efficienza. Non solo fresiamo le 5 facce degli stampi senza smontare, ma realizziamo anche forature da ¾” sulla vostra GTF. E sono persuaso che la vostra macchina sia in grado di fare ancora di più!

La nuova metodologia di fresatura GTF ci ha aperto nuovi mercati e permesso di acquisire clienti con cui prima sarebbe stato impensabile lavorare.

L’organizzazione della produzione è cambiata grazie alla tecnica della fresatura ad alta velocità. In quali tipi di lavorazione traete il massimo profitto grazie a questa tecnologia?

L’organizzazione della produzione è cambiata grazie alla tecnica della fresatura ad alta velocità. In quali tipi di lavorazione traete il massimo profitto grazie a questa tecnologia?

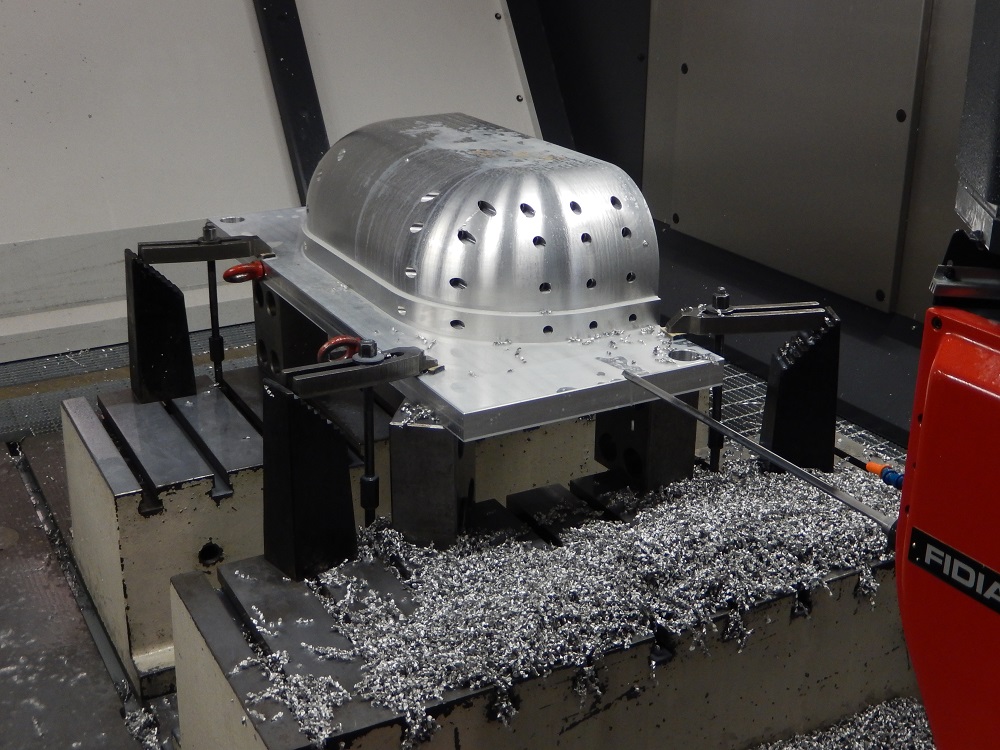

In passato siamo spesso stati chiamati in causa per realizzare stampi per composito nel settore dell’aeronautica ma la dimensione degli stampi monopolizzava l’unica macchina che avevamo a disposizione, la K411. Qualche anno dopo siamo nuovamente stati sollecitati dalla richiesta di un cliente per un’emergenza legata alla lavorazione di un pezzo di forma complessa della lunghezza di 2500 mm. Per guadagnare la fiducia del cliente, abbiamo accettato la sfida fresando il blocco sulla K411. A quel punto, soddisfatto dal risultato ottenuto, mi sono posto una serie di interrogativi sulle possibilità che avremmo avuto con una macchina ancora più efficiente per le lavorazioni aeronautiche. Per scegliere ‘La macchina’ abbiamo effettuato un’attenta selezione tra i più grandi costruttori europei e, dopo una serie di test su differenti tipologie di lavorazione, a distanza di un anno abbiamo optato per la vostra GFT/Q che rispondeva perfettamente a tutte le esigenze del nostro capitolato.

Da quel momento abbiamo avuto ottimi riscontri a conferma della nostra scelta; abbiamo appena ricevuto le felicitazioni per uno stampo realizzato con la GTF nel settore degli armamenti per parti d’elicottero; la precisione e la qualità dimostrate hanno sollecitato la richiesta di altri sei stampi analoghi, il che ci permette di acquisire credibilità in un settore molto esigente. La nuova metodologia di fresatura GTF ci ha aperto nuovi mercati e permesso di acquisire clienti con cui prima sarebbe stato impensabile lavorare.

Quali sono i risultati che avevate in mente quando avete investito sulla GTF?

Quali sono i risultati che avevate in mente quando avete investito sulla GTF?

Valmold Services utilizza da anni fresatrici con CN Fidia. Personalmente ero soddisfatto dei vostri prodotti e servizi ed è naturale che vi abbia consultato assieme ai fornitori presi in considerazione al momento dell’investimento. Per questo nuovo progetto le mie aspettative erano molto alte; dovevo essere certo che la tecnologia scelta rispondesse in maniera completa alle nostre ambizioni. Nel seguito del progetto Fidia ci ha confermato la possibilità di effettuare lavorazioni come la sgrossatura, la foratura e la maschiatura, elementi essenziali nel nostro approccio alla fresatura. Dinnanzi all’evidenza la nostra scelta si è indirizzata verso fresatrice a portale 5 assi GTF2212/QA2700 con controllo Fidia C20 con lubro-refrigerazione ad alta pressione attraverso l’utensile, misura automatica degli utensili, tastatore per l’allineamento automatico del pezzo, tutte opzioni indispensabili per produrre in modo automatizzato. L’integrazione di questa nuova macchina e della sua nuova tecnologia ha letteralmente rovesciato i paradigmi in azienda perché ha messo in discussione i diversi anelli della catena di produzione e, all’occorrenza anche la programmazione: il risultato è evidente, abbiamo avuto un notevole incremento di produttività. La GTF è la locomotiva nella nostra strategia di fresatura degli stampi.

La GTF è la locomotiva nella nostra strategia di fresatura degli stampi.

Qual è la vostra idea rispetto al mercato Francese?

A partire dalla primavera scorsa gli stampisti sono impegnati con ampi volumi per clienti stranieri ed è spesso una corsa per rispettare i tempi di consegna. Nel settore automobilistico la morsa della riduzione dei prezzi e dei tempi di consegna ha tirato verso il basso l’intero settore degli stampi, per questo è mia intenzione diminuire progressivamente la nostra presenza nel settore a favore di settori come quello dell’aeronautica e degli armamenti nei quali la performance della nostra tecnologia permette margini decisamente più interessanti.

Nel 2016 il mio obiettivo è consolidare e aggiungere nuove quote di mercato in Francia sui due nuovi settori e all’estero con l’export verso Algeria e Marocco, oltre ad avviare nuove attività in mercati come quello della tecnologia medicale. Il tutto poi andrà a integrarsi con il mio programma di trasferimento delle competenze in seno all’azienda che intendo completare perché il patrimonio delle conoscenze e del mestiere perduri e si mantenga inalterato nel tempo.

In effetti, Fidia investe su relazioni che vanno ben al di là del binomio cliente fornitore in un comune spirito crescita tecnologica che si alimenta in un costante scambio di conoscenze. È corretto parlare di partnership?

In effetti, Fidia investe su relazioni che vanno ben al di là del binomio cliente fornitore in un comune spirito crescita tecnologica che si alimenta in un costante scambio di conoscenze. È corretto parlare di partnership?

Assolutamente sì, a partire dal momento in cui ci consideriamo un organismo unitario. In effetti, Fidia e Valmold hanno interesse a collaborare insieme e a confrontarsi su nuove applicazioni. Oggi sono contento di ricevervi e apprezzo la vostra supervisione nel prendere atto dei risultati ottenuti con la GTF. Su consiglio di Fidia abbiamo ricevuto la visita di Hitachi Tool, un costruttore di utensili con il quale abbiamo realizzato durante diversi giorni delle fresature in simulazione reale su stampi in acciaio trattato. Dopo una messa a punto dei parametri di taglio i risultati ottenuti superarono le nostre migliori aspettative. Dalla sgrossatura alla finitura con ripresa dei raggi, ma anche in foratura e filettatura, constatiamo il ventaglio di possibilità che ci offre la coppia dinamica di macchina e mandrino della nostra GTF. Naturalmente non mancherò di tenere aggiornato M. Farant sui nuovi sviluppi anche in relazione ad altre lavorazioni che ho in mente per spingere la macchina a fare il massimo. Abbiamo potuto renderci conto di fronte all’evidenza che l’accoppiata di foratura e finitura è realizzabile e che tutto si è ben armonizzato.

Per esempio, stiamo per lanciare una lavorazione non-stop nel week end.

Possiamo farlo perché la macchina è veramente affidabile e in grado di girare 24 ore su 24.

Ho notato anche un forte spirito di squadra e di responsabilizzazione in officina…

Quando in un’azienda ci sono dei tecnici abili su cui fare affidamento, una macchina che sappiamo fare rendere al massimo e programmatori che sanno gestire al meglio un percorso utensile, tutto concorre a realizzare i migliori risultati. Quando infine si diventa consapevoli che ora si può fare in un minuto una lavorazione che prima si faceva in quindici… Allora sì che tutti possono sentirsi imprenditori perché tutti in azienda si sono messi in discussione. Per esempio, stiamo per lanciare una lavorazione non-stop nel week end. Possiamo farlo perché la macchina è veramente affidabile e in grado di girare 24 ore su 24. In due settimane l'abbiamo tenuta ferma per 4 ore! Con l’esperienza della nostra GTF le tempistiche di fresatura previste dal nostro programmatore sono sempre più precise rispetto alle stime fatte.

È un’energia veramente contagiosa!

L’organizzazione del lavoro oggi è molto evoluta: grazie alla performance delle vostre macchine gli operatori hanno un approccio molto più pro attivo, ben sapendo che grazie alla tecnologia Fidia si possono creare nuove opportunità per tutti. È proprio vero, questa macchina ci contagia e ci spinge in alto!